CTP - Computer to Plate

Stabilität entscheidend für die Wahl der Druckplatte

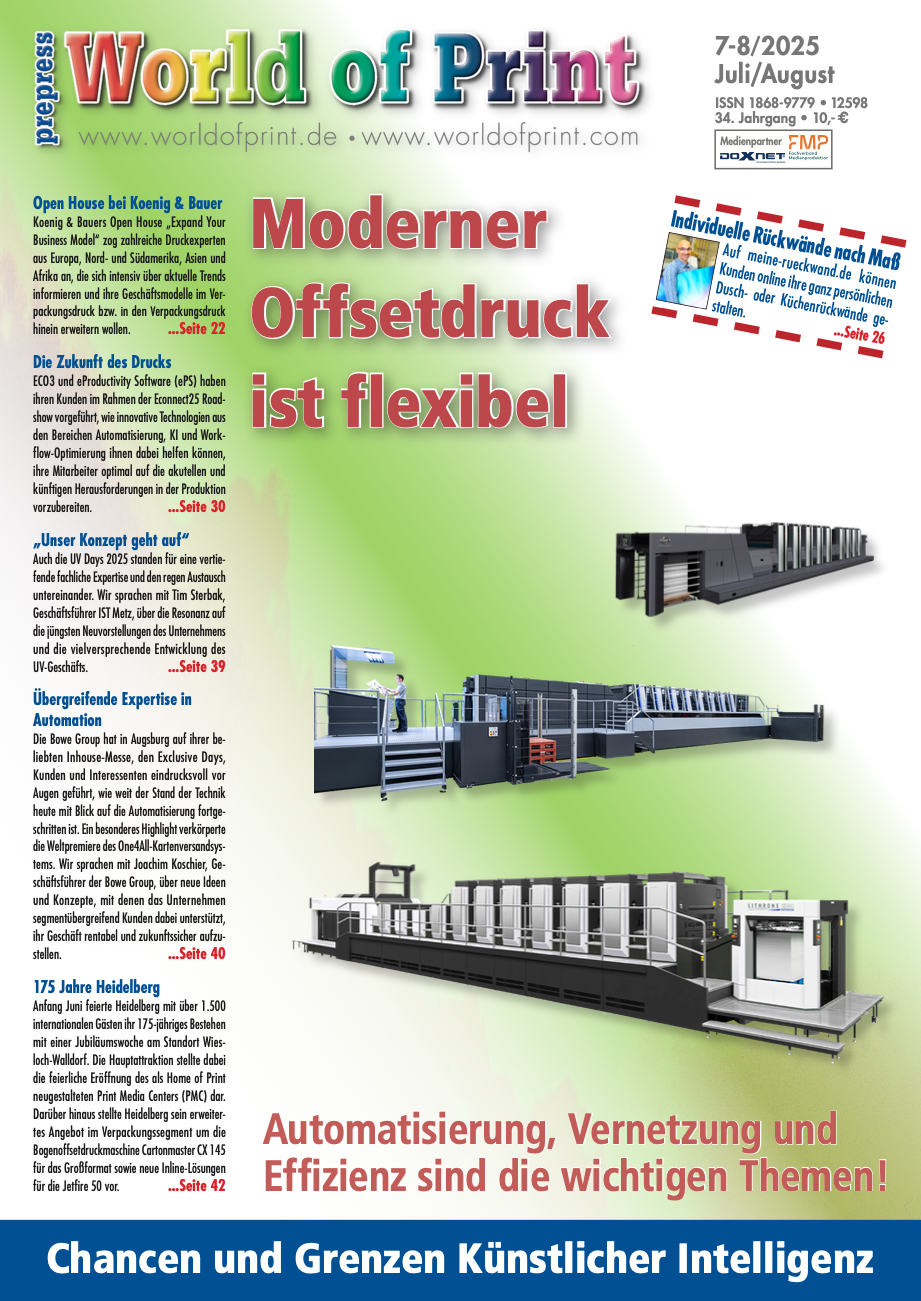

Donnerstag 08. Mai 2008 - Trotz der vielen faszinierenden Produktneuheiten, die es auf der drupa 2008 zu bestaunen gibt, sollten die Entwicklungen in der Druckplattentechnologie nicht übersehen werden. Die Druckplatte wird heute vielfach als Allerweltsprodukt betrachtet, doch nach wie vor beeinflusst sie unmittelbar die Rentabilität und Qualität der Produktionsmittel, für die Druckereien die höchsten Investitionen aufwenden. Und selbstverständlich ist die Druckplatte eine maßgebliche Komponente einer stabilen und effizienten Druckproduktion.

Die führenden Hersteller betreiben weiter einen enormen F&E-Aufwand in der Druckplatten- und Bebilderungstechnologie. Deshalb ändern sich durch Neuentwicklungen, die auf den Markt kommen, auch heute die Möglichkeiten in der Druckformherstellung. Während in manchen Bereichen klar auszumachen ist, wohin sich der Markt entwickelt, gibt es auch viele Szenarien, in denen keine klaren Positionen bezogen werden und die Zukunft noch im Ungewissen liegt.

Man sollte annehmen können, dass mittlerweile Einigkeit darüber besteht, wie der Offsetdruck funktioniert. Doch weit gefehlt! Es gibt intensive wissenschaftliche Debatten darüber, welchem Phänomen wir es zu verdanken haben, dass der Prozess funktioniert. Das chemische Lager vertritt die Auffassung, dass einzig und allein die Chemie für die Differenzierung der Bild- und Nichtbildbereiche verantwortlich ist. Dagegen meint das physikalische Lager, dass sich beim Offsetprozess alles um Grenzflächeneffekte und die Dynamik von Flüssigkeiten dreht.

Der Offsetdrucker wiederum will sich nicht den Kopf über seine Druckplatte zerbrechen. Er benötigt ein zuverlässiges Produkt zum angemessenen Preis, mit dem er Tag für Tag die gewünschten Auflagen in der gewünschten Qualität produzieren kann ohne gleich Wissenschaftler sein zu müssen.

Die Leistung, die eine digitale Platte im Druck bringt, hängt von einer ganzen Reihe von Parametern ab: Punktzuwachs oder -verlust, Erreichen der Farb-Wasser-Balance, chemische Kompatibilität, In-Farbe-Kommen und Wiederanlaufverhalten nach Produktionsunterbrechungen, Punktstabilität über die Druckauflage und Auflagenbeständigkeit insgesamt. Bezüglich der Druckformherstellung sind Faktoren wie Empfindlichkeit (Geschwindigkeit), Auflösung, Eignung für die Bebilderung mit FM-Rastern, Bebilderungs- und Verarbeitungsspielraum, Konstanz von Charge zu Charge und Handhabungseigenschaften wesentliche Kriterien. Was den Umgang mit den Platten und die Verarbeitung betrifft, ist von Bedeutung, ob die Platten eine Verwendung unter Schutzlicht erfordern, wie die chemische Beschaffenheit des entsprechenden Entwicklers und seine Standzeit ist und welche Verarbeitungsgeschwindigkeiten möglich sind. Weitere Faktoren sind Bildkontrast der druckfertigen Platte, Lagerfähigkeit, verfügbare Plattenformate und -stärken sowie Eignung für automatische Ladesysteme.

Eine übergreifende Anforderung im gesamten Prozess der Druckformherstellung wie auch beim Einsatz der Platten auf der Druckmaschine lautet Stabilität. Dabei werden schon in der Druckvorstufe die Voraussetzungen für die Qualität und Stabilität geschaffen, die eine Platte im Druck an den Tag legt. Deshalb brauchen Druckereien in der Vorstufe ein Produktionssystem, das bei der Plattenbebilderung Stabilität, den nötigen Spielraum und Zuverlässigkeit bietet.

Druckplatten und Umwelt

Auf der drupa wird die Frage der Umweltrelevanz von Produkten und Technologien intensiv diskutiert werden. Bei Makulatur, Energieverbrauch sowie Druckfarben- und Chemikalienverbrauch können grafische Betriebe die größten Fortschritte hinsichtlich einer umweltschonenderen Produktion erzielen. Das heißt aber nicht, dass bei der Druckformherstellung nicht auf eine höhere Umweltverträglichkeit geachtet werden sollte. So bieten prozesslose Platten, die keine Verarbeitungsanlage und keine Verarbeitungschemikalien erfordern, bedeutende Umweltvorteile. Andererseits können auch moderne Platten mit nasschemischer Verarbeitung, mit denen sich höhere Auflagen drucken lassen, die Einricht- und Anlaufmakulatur reduzieren, was neben der Umwelt auch der Wirtschaftlichkeit der Druckerei zugute kommt.

Platten vorerwärmen und einbrennen oder nicht, das ist gleichfalls eine Frage mit Umweltrelevanz. Nicht wenige Druckereien würden den mit diesen Prozessen verbundenen Kosten-, Platz- und Zeitaufwand gerne loswerden, doch gleichzeitig wissen sie um die Vorteile hinsichtlich Konstanz, Zuverlässigkeit und Auflagenbeständigkeit. Grüne Zwänge werden diese Prozesse vermehrt an den Rand drängen. Obwohl der Trend zu kleineren Auflagen dem Vorschub leistet, werden noch weitere technische Fortschritte nötig sein, damit auf das Einbrennen völlig verzichtet werden kann. Gerade im Hochauflagenbereich ist es auch unter Umwelterwägungen sinnvoll, nur einen Druckplattensatz herzustellen und diesen einzubrennen, statt mit mehreren Sätzen von nicht eingebrannten Platten zu produzieren.

Manche Plattenlieferanten neigen dazu, fast ausschließlich die Bebilderungs- und Druckvorstufeneigenschaften ihrer Produkte in den Blickpunkt zu rücken. Doch nicht minder wichtig sind das Verhalten einer Platte in der Druckmaschine und ihre Druckeigenschaften. Deshalb gilt es bei der Wahl einer Druckplatte sämtliche Aspekte zu berücksichtigen, denn gerade die drucktechnischen Eigenschaften haben einen starken Einfluss auf die Rentabilität, Produktionseffizienz und selbst die Ökobilanz einer Druckerei.

Außerdem sollten Druckunternehmer verheißungsvolle Technologien kritisch unter die Lupe nehmen, die sich möglicherweise für ihre gegenwärtigen Anwendungen bzw. Anforderungen nicht optimal eignen. Druckereien sind vermehrt mit Marktanforderungen konfrontiert, ihre Umweltfreundlichkeit nachzuweisen und entsprechende ISO-Zertifizierungen zu erlangen. Trotzdem sollten Investitionen in neue Technologien vermieden werden, die in der theoretischen Betrachtung durch einen verringerten Chemikalienverbrauch usw. Umweltvorteile versprechen, denen es aber an der nötigen qualitativen Konstanz mangelt, sodass die Makulaturquote steigt und die vermeintlichen Umweltvorteile ins Gegenteil verkehrt werden.

Die Auswahl an Technologien

Alle führenden Hersteller bieten digitale Platten für die Belichtung mit sichtbarem Licht und die thermische Bebilderung an. Thermoplatten dominieren jedoch seit langem im Bogenoffset- sowie im Heatset-Rollenoffsetbereich, da sie viele Kontrollinstanzen und Prozesse eliminieren, die bei Platten für die Belichtung mit sichtbarem Licht nötig sind. Selbst im Bereich des Zeitungsdrucks, wo der Geschwindigkeitsaspekt im Allgemeinen schwerer wiegt als qualitative Gesichtspunkte, herrschen mittlerweile Thermo-CTP-Lösungen in Nordamerika vor und auch in Europa holen sie deutlich auf.

Zu den Vorteilen der Thermoplatten zählen die extrem hohe Auflösung und stabile Punktstruktur, die Handhabung unter Tageslicht, die Verarbeitung in wässrigen Entwicklern, ein größerer Bebilderungs- und Verarbeitungsspielraum sowie eine generell geringere Empfindlichkeit gegenüber Veränderungen der klimatischen Umgebungsbedingungen (Temperatur, Luftfeuchtigkeit). Die früheren Nachteile von Thermoplatten geringere Bebilderungsgeschwindigkeiten und höhere CTP-Systemkosten sind inzwischen bei den meisten Anwendungen aufgehoben.

Bei den prozesslosen Platten lassen sich die folgenden grundlegenden Typen unterscheiden:

Ablation der Laser trägt die Schicht ab, indem er sie verdampft oder zerstört. Die abgelösten Schichtpartikel werden im Plattenbelichter abgesaugt und/oder mit Wasser abgespült (in einer kleinen Plattenverarbeitungsanlage)

Auswaschen die Schicht wird in einem Auswaschgerät von der Platte gewaschen, wobei chemische Zusätze oder spezielle Gummierlösungen zum Einsatz kommen können

Entwicklung in der Druckmaschine die Platte wird bebildert und in der Druckmaschine eingespannt. Das Feuchtmittel und die Farbauftragswalzen (mit der zügigen Druckfarbe) entwickeln die Platte während des Maschinenanlaufs

Switchable Polymers (umschaltbare Polymere) bislang noch nicht wirklich am Markt verfügbar; der Laser wandelt die lithografischen Eigenschaften der Schicht um, sodass sie entweder Druckfarbe oder Feuchtmittel annimmt

Violett-Versionen Platten mit Auswaschprozess und ggf. mit zusätzlicher Vorerwärmung.

Thermoplatten spielen nicht in jedem Drucksektor die Hauptrolle. Im kleinformatigen Bogenoffset- und im Zeitungsdruck dominieren in manchen Ländern weiterhin die lichtempfindlichen CTP-Platten, wenn auch aus unterschiedlichen Gründen. Aufgrund der relativ niedrigen Hardware-Investitionskosten von Innentrommel- oder Capstan-Belichtern entscheiden sich viele Druckereien, die im B3-Format arbeiten, für solche Systeme. Der Wechsel zu einem Thermo-CTP-System mit dem Gewinn entsprechender Qualitäts- und Stabilitätszuwächse mag für solche Betriebe aus Gründen des Investitionsvolumens nicht zur Debatte zu stehen vor allem, wenn ihre vorhandene CTP-Technik noch den Anforderungen genügt. Dies kann sich jedoch ändern, wenn eine Ersatzinvestition ansteht oder die Druckereien ihre Qualität und ihr Dienstleistungsangebot optimieren müssen, um wettbewerbsfähig zu bleiben zumal heute kostengünstige Thermo-CTP-Systeme erhältlich sind, die auch prozesslose Platten bebildern können.

Heute sind praktisch alle großen Zeitungsdruckereien mit CTP-Systemen ausgestattet. Bislang war CTP mit Platten für sichtbares Licht für Zeitungshäuser aus Gründen der Schnelligkeit der Belichtung sehr interessant. Doch das wird sich ab der drupa ändern, wo sicher viele Zeitungsdrucker an Thermo-CTP-Systemen stehen und mit einigem Erstaunen auf ihre Stoppuhren blicken werden.

Während viele Druckereien bereits ihr zweites oder drittes CTP-System im Einsatz haben, gibt es noch Betriebe, die konventionelle analoge Platten verwenden. Zwar sinkt deren Anteil Jahr für Jahr (vor allem in westlichen Märkten), doch es gibt nach wie vor ein Absatzpotenzial für schnelle UV-empfindliche Fotopolymerplatten. Mindestens zwei Systemhersteller propagieren die Verwendung konventioneller Platten für CTP. Bei einer anstehenden CTP-Investitionsentscheidung sollte die zeitliche Tragweite dieser Wahl nicht nur in Bezug auf die Hardware in die Erwägungen einbezogen werden. Genauso stellt sich die Frage, ob über die projektierte Nutzungsdauer des Systems noch geeignete Platten zu konkurrenzfähigen Preisen zur Verfügung stehen werden. Außerdem brauchen Druckereien CTP-Lösungen, die ihnen die erforderlichen Leistungsmerkmale, Qualität und Konstanz bieten, um heute wie morgen auf dem Druckmarkt erfolgreich bestehen zu können.

Auf der drupa 2008 werden zweifellos diverse Neuheiten rund um die Druckformherstellung vorgestellt. Statt einer Revolution ist fortgesetzte Evolution angesagt. Die Schwerpunkte liegen auf der Industrialisierung einer qualitativ hoch stehenden Produktion und der Automatisierung von Prozessen. Generell werden Druckplatten auf der Messe nicht unbedingt im Mittelpunkt des Besucherinteresses stehen, doch sie sind und bleiben von fundamentaler Bedeutung für den Geschäftserfolg von Offsetdruckereien in aller Welt.

John Robinson ist General Manager, Global Printing Plates Business und Vice President, Kodaks Graphic Communications Group.