Drucksaal

Mengenproportionale Dosierung des Feuchtmittel-Konzentrats: Reicht das dem Offset-Druckprozess?

Donnerstag 09. April 2009 - Feuchtmittel besteht in der Regel aus Wasser, einem Feuchtmittel-Konzentrat und Isopropylalkohol. Das Feuchtmittel-Konzentrat kann auf verschiedenste Weise dem Frischwasser zugegeben werden.

Eine mengenproportionale Zugabe des Konzentrates zum Frischwasser ist die Regel, wobei Kritiker meinen, dass dies der falsche Weg sei – sie argumentieren unter anderem mit folgenden Aussagen:

Die im Feuchtmittel-Konzentrat schwerflüchtigen Komponenten würden sich aufkonzentrieren, da sie nicht so leicht flüchtig sind wie Wasser.

Es gäbe kannibalistische Effekte, die zu Konzentrationsverschiebungen und damit zu Druckschwierigkeiten führen.

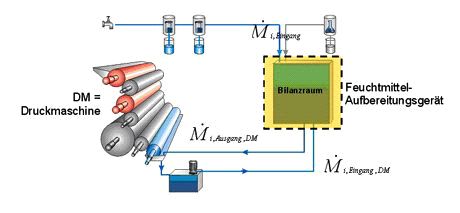

Um die Argumente zu verstehen und zu bewerten, muss man sich den Feuchtmittel-Kreislauf einer Druckmaschine vor Augen führen und bilanzieren. Dem von einer Wasserversorgung bzw. Wasseraufbereitung bereitgestellten Frischwasser wird Feuchtmittel-Konzentrat zugeführt. Zusätzlich kann die Zugabe von Isopropylalkohol erfolgen, wenn der Druckprozess dies erfordert. Das frisch angesetzte Feuchtmittel gelangt in den Feuchtmitteltank des Feuchtmittel-Aufbereitungsgerätes. Hier wird es temperiert und der Druckmaschine in Form einer ständigen Zirkulation zur Verfügung gestellt. Während des Fortdrucks verbrauchtes Feuchtmittel wird in beschriebener Weise nachdosiert.

Die Zugabe des Feuchtmittel-Konzentrates erfolgt in der Regel mengenproportional zum Frischwasser mittels zwei verschiedener Möglichkeiten. Es kann über ein nur durch den Frischwasserdruck angetriebenes System zudosiert werden. Diese fremdenergielos arbeitende Variante ist kostengünstig, hat aber den Nachteil, dass sie keine Verbrauchsmengen erfasst. Die zweite Möglichkeit, in der Abbildung die rechts dargestellte Variante, arbeitet mit Volumenstromzählern für das Frischwasser und einer Feuchtmittel-Konzentrat-Förderpumpe. Entsprechend dem Frischwasservolumen wird über die Pumpe mengenproportional Feuchtmittel-Konzentrat zudosiert.

Die Literatur bietet zu dem Thema der mengenproportionalen Dosierung verschiedene Aussagen. Es ist sicherlich richtig und in vielen wissenschaftlichen Veröffentlichungen gezeigt, dass sich Konzentrationsverschiebungen ergeben. Dabei muss man zwischen Konzentrationsverschiebungen von Inhaltsstoffen aus dem Feuchtmittel und Belastungen durch eingetragene Fremdstoffe unterscheiden. Inhaltsstoffe aus dem Feuchtmittel können z. B. Fruchtsäuren, Netzmittel, Korrosionsinhibitoren, Biozide, etc. sein. Belastungen durch eingetragene Fremdstoffe können physikalischer oder chemischer Natur sein. Physikalischer Natur sind z. B. emulgierte Druckfarbe, Zellulose aus dem Papier, oder Puder aus dem Druckprozess bzw. der Umgebung. Chemischer Natur sind z. B. der Eintrag von Ionen, die Einfluss auf die Leitfähigkeit haben, eine Erhöhung der Wasserhärte durch Calciumeintrag aus dem Papierstrich, oder eine Veränderung der Chloridkonzentration. Grafik 1 zeigt exemplarisch einige dieser Einflussfaktoren.

Um die sich ändernden Größen während des Druckprozesses theoretisch zu betrachten, ist es sinnvoll, einen Bilanzraum um das Feuchtmittel-Aufbereitungsgerät zu legen. Für die ein- und austretenden Massenströme ergibt sich die Gleichung (Gl. 1)

dMi/dt=?Mi,Eingang – ?Mi, Ausgang=?(xiMw)Eingang – ?(xiMw)Ausgang

mit dem Massenanteil xi und dem Massenstrom Mi der einzelnen Komponenten des Feuchtmittel-Massenstroms Mw.

Die Lösung der Gleichung führt zu einer Exponentialfunktion, mit deren Hilfe die Konzentrationen für die Feuchtmittelinhaltsstoffe und die Fremdstoffe berechnet werden können (Einzelheiten zu den Berechnungen sind der Literatur [1] zu entnehmen). Die so berechneten Konzentrationen und ihre zeitliche Verläufe beziehen sich immer auf die Flüssigkeit im engeren Sinne, d.h. die Betrachtungen schließen dabei den Eintrag von Fremdstoffen physikalischer Natur nicht immer ein, da sich Feststoffe wie Puder z. B. in den Wannen oder im Tank des Aufbereitungsgerätes absetzen und ablagern können. Ebenso werden bei der Betrachtung auch keine öligen Bestandteile oder emulgierte Druckfarbe berücksichtigt, die z. B. an der Flüssigkeitsoberfläche aufschwimmen. Auch nicht mit in den Betrachtungen berücksichtigt sind in der Praxis unübliche lange Stillstandzeiten und Veränderungen des Feuchtmittels durch mikrobiologische Einflüsse (Verkeimung).

Die zeitlichen Verläufe (siehe Bild) zeigen, dass bei einer mengenproportionalen Dosierung des Feuchtmittel-Zusatzes die Konzentrationen der Feuchtmittel-Inhaltsstoffe und sich lösender Fremdstoffe ausgehend von ihren Anfangswerten ansteigen, um sich dann auf einem für jeden Inhaltsstoff individuellen konstanten Niveau einzustellen. Das Feuchtmittel erreicht einen Gleichgewichtszustand, welcher im wesentlichen durch den Feuchtmittel-Verbrauch und die Menge des Schmutzeintrages über die Feuchtwerke sowie die Verbrauchsmaterialen (Papier, Farbe bzw. Farbbelegung und Feuchtmittel-Zusatz) definiert ist.

Dieser Gleichgewichtszustand ändert sich nicht, wenn die Randbedingungen wie Papier, Farbe, etc. konstant bleiben. Die Zeit bis zum Erreichen des Gleichgewichtszustandes beträgt üblich ein bis zwei Tage, hängt aber wesentlich von der Druckgeschwindigkeit und dem Feuchtmittel-Volumen ab. Eine höhere Druckgeschwindigkeit und der dadurch bedingte höhere Feuchtmittel-Durchsatz führt schneller zum Erreichen des Gleichgewichtszustandes. Entsprechend erreicht eine kleine Gesamtmenge an Feuchtmittel schneller den Gleichgewichtszustand als ein großes Feuchtmittel-Volumen. Ein Unfall durch z. B. Waschmitteleintrag wird aber auch entsprechend schlechter abgefangen bzw, abgepuffert. Es ist somit ein technisch sinnvolles Feuchtmittel-Volumen zu wählen, um den Anforderungen bzgl. der Anlagentechnik und einer ausreichenden Stabilität gegenüber unvorhergesehenen Störungen im Druckprozess gerecht zu werden.

Diese theoretische Betrachtung zeigt, dass die mengenproportionale Dosierung der richtige Weg der Dosierung ist. Eine Regelung des Feuchtmittel-Konzentrates bedeutet eine Manipulation des ansonsten automatisch erreichten Gleichgewichtszustandes und führt durch den permanenten Eingriff zu einer Destabilisierung und damit zu einem unruhigeren Druckprozess.

Die theoretischen Verläufe aus der Gleichung lassen sich in der Praxis am zeitlichen Verlauf des Leitwertes an einer großformatigen Bogenmaschine nachweisen. Das linke Foto zeigt den Leitwert-Verlauf nach einer Frischbefüllung. Ein gestrichelter Verlauf, der auf den Minimalwert abfällt, zeigt einen Stillstand der Maschine an. Ausgehend von dem Leitwert des frischen Feuchtmittels von ca. 1700µS/cm erhöht sich der Leitwert auf ca. 3000µS/cm, anschließend verharrt er für mehrere Tage auf dem Niveau. Für die vorherrschenden Randbedingungen entspricht dies dem Gleichgewichtsniveau. Das rechte Foto zeigt zunehmende, aber auch abfallende Leitwertverläufe im Bereich von 2800 3600µS/cm. Der Leitwert kennt also nicht nur die Richtung nach oben. Es kommt zu einem Abfall, der nicht durch die Zugabe von Isopropanol bedingt ist, sondern durch die sich ändernden Randbedingungen. Ein längerfristiges konstantes Niveau wird nicht erreicht, da die Auflagenhöhe der einzelnen Druckaufträge (und damit die Gesamtzeit zur Erreichung stationärer Zustände) nicht bis zur Erlangung des Gleichgewichtsniveaus ausreicht.

Dass ein Feuchtmittel im Verlauf der Zeit visuell nicht nur verschmutzt, zeigen die Feuchtmittelproben, die zeitlich nacheinander in Abständen von mehreren Tagen gezogen wurden. Es ist deutlich zu erkennen, dass z.B. die dritte Feuchtmittelprobe von links verglichen mit der zweiten Probe visuell klarer bzw. sauberer erscheint. Mit dem Feuchtmittel hat es aber zu keiner Zeit Druckschwierigkeiten gegeben, das Aussehen des Feuchtmittels lässt also keine Schlussfolgerungen in Bezug auf Druckschwierigkeiten zu. Vielmehr variiert der visuelle Eindruck des Feuchtmittels abhängig vom Druckauftrag, d.h. von dem Papierformat, dem Papier, der Farbe bzw. der Farbbelegung. Es stellt sich ein dem Druckauftrag zugehöriger Zustand ein, der, einmal erreicht, einem steady state“, also einem Gleichgewicht entspricht.

Zurück bleibt die Frage, was mit dem Eintrag von Fremdstoffen physikalischer Natur geschieht. Papierbestandteile können beispielsweise zu starken Ablagerungen im Tank des Aufbereitungsgerätes führen oder an der Oberfläche schwimmende ölige Bestandteile der Druckfarbe können Schwimmerschalter und Sensorik verkleben. Die sich absetzenden Papier- bzw. die öligen Bestandteile konzentrieren sich auf, da ihr Eigengewicht sie dem zirkulierenden Feuchtmittel durch Absetzen bzw. Aufsteigen entzieht. Um der Aufkonzentrierung der Fremdstoffe physikalischer Natur entgegen zu wirken, ist es daher sinnvoll das Feuchtmittel zu filtrieren. Entsprechende Filtrationsanlagen sind am Markt vorhanden.

Fazit:

In umfangreichen Versuchsreihen konnte festgestellt werden, dass die mengenproportionale Dosierung des Feuchtmittels zu einem stabilen Druckprozess führt, sie ist dabei die Grundlage zur Erreichung eines Gleichgewichtszustandes. Dieser Gleichgewichtszustand hängt in erster Linie von dem Feuchtmittel-Verbrauch bzw. der mengenproportionalen Bereitstellung des frischen Feuchtmittels, der Menge des Schmutzeintrages über die Feuchtwerke der Druckmaschine in die Feuchtmittelzirkulation und von der Beschaffenheit der Verbrauchsmaterialen wie Papier und Farbe bzw. Farbbelegung und Feuchtmittel-Zusatz ab.

Man sollte diesen Gleichgewichtszustand der Feuchtmittel-Inhaltsstoffe keinesfalls durch eine permanente Regelung des Feuchtmittel-Konzentrates stören. Dem entsprechend ist auch nicht die Einhaltung einer festen absoluten Höhe des Leitwertes für alle Druckaufträge entscheidend. Vielmehr eignet sich der Leitwert für die Beobachtung und das Verstehen der prozessabhängigen Schwankungen [4].

Der Druckprozess wird hingegen durch den jeweils unterschiedlichen Eintrag von Fremdstoffen physikalischer Natur, wie Papierbestandteile oder ölige Bestandteile der Druckfarbe, spürbar beeinträchtigt, sei es durch ihre zu hohe Konzentration im Gleichgewichtszustand oder aber durch die sich bildenden Ablagerungen im Feuchtmittelkreislauf. Hier schafft nur der Einsatz einer hochwertigen Filtration Abhilfe.

Literaturhinweise:

[1] Oetjen, Arndt Trennverhalten der Querstromfiltration bei Mehrkomponenten-Dispersionen aus dem Offsetdruck, Dissertation Universität-GH Paderborn, 1998, ISBN3-8265-3895-1.

[2] Fritz, Andreas Abscheidegesetz zur Querstromfiltration in turbulent durchströmten Rohrfiltern. Dissertation Universität-GH Paderborn, 1995.

[3] Böning, M. Zeitverhalten der physikalischen und chemischen Zusammensetzung von Feuchtmitteln beim Offsetdruck, Studienarbeit Universität-GH Paderborn, 1997.

[4] Hesekamp, D. Macht die Leitwertmessung im Feuchtmittel wirklich Sinn? Holtwick, R. Deutscher Drucker Nr. 11, 29.03.2007.