Inkjet & Digitaldruck

Digitaldruck: zwischen Wunsch und Realität

Montag 14. Juni 2010 - Die Druckfachtagung widmete die Ugra dem Digitaldruck. Welche Rahmenbedingungen die Entwicklung bremsen oder beschleunigen, wo die Einsatzfelder liegen, welche Technologie die größten Zukunftschancen hat, warum Transpromo vorläufig nur Theorie und wo Digitaldruck in der ISO-Norm einzuordnen ist.

Spätestens seit der Lancierung der Indigo E-Print auf der Ipex 1993 ist der Digitaldruck in der grafischen Industrie ein Thema. Die grossen Wachstumsmöglichkeiten ortete man damals in der individualisierten Drucksachenproduktion. Offensichtlich war aber da die technische Entwicklung um einiges schneller als das menschliche Vermögen, auf der Basis theoretisch durchaus einleuchtender Geschäftsmodelle praktischen Nutzen aus den digitalen Druckverfahren zu ziehen.

Andere für den Digitaldruck prädestinierte Applikationen wie etwa das Book on demand erhielten nicht zuletzt dank der Verbreitung des Internet zu Beginn des neuen Jahrtausends einen kräftigen Schub. Der Bücherdruck in Kleinauflagen nach Bedarf bis hin zum Einzelexemplar ist nicht nur für das Bildungswesen eine wirtschaftlich sinnvolle Alternative, sondern wird auch für die Belletristik zunehmend interessant. In diesem Zusammenhang kommt das Long-Tail-Prinzip zum Tragen, wonach eine große Anzahl unterschiedlicher Produkte mit eher geringer Nachfrage mehr Umsatz generieren, als es wenige in großen Mengen produzierte Erzeugnisse (Bestseller) vermögen. Der Digitaldruck als Produktionsverfahren und das Internet als Vertriebskanal ergänzen sich hier in idealer Weise.

Es sind Faktoren wie der Wandel in der Gesellschaft, ein verändertes Konsumverhalten, demografische Verschiebungen oder differenzierte Familienstrukturen, die eine zunehmende Segmentierung der Märkte bewirken und dem Digitaldruck dank seinen hauptsächlichen Alleinstellungsmerkmalen (volle Datenvariabilität, Auflagengrösse 1) schließlich zum Durchbruch verhelfen sollen. Das Marketing der Hersteller von Digitaldrucksystemen sieht das bereits seit vielen Jahren so. Die Ausgabesysteme mit Workflow, Druckmaschine und den entsprechenden Finishing-Anlagen stehen längst bereit. Und die Ipex 2010 führte vor Augen, mit welchem Tempo die Entwicklung voranschreitet. Die Digitaldrucksysteme werden schneller, Bahnbreiten von 760 mm sind Realität, und neu kommen jetzt auch digitale Bogendruckmaschinen im B2-Format (50/70 cm) auf den Markt. Nach Herstellerangaben soll die Fujifilm Jet Press 720 mit Leistungen von 2700 Bogen pro Stunde produzieren. Die Leistungen der Truepress Jet SX von Screen wird mit 1620 einseitig und 810 beidseitig bedruckten Bogen pro Stunde angegeben.

Bei Fachleuten herrscht die Meinung vor, wonach unter den digitalen Druckverfahren dem Inkjet die Zukunft gehört. Prof. Fritz Bircher vom Institut für Drucktechnologie der Berner Fachhochschule in Burgdorf bestätigte diese Einschätzung in seinem Referat.

Mit einem Budget von 9 Millionen Franken wurde 2008 im Rahmen eines auf fünf Jahre befristeten Projekts der Aufbau des Instituts gestartet. Es wird die Position des führenden Forschungspartners der Druckindustrie angestrebt.

Zurzeit liegt der Schwerpunkt der Forschungsarbeiten auf dem Inkjet-Verfahren. Mit dem Düsenkopf und der Tinte als den wesentlichen Komponenten wird das bildgebende Element nach dem Non-Impact-Prinzip direkt auf das Papier übertragen. Mit seinen vielfältigen Wechselwirkungen ist Inkjet gemäß Fritz Bircher aber nur scheinbar eine einfache Technologie. Wer nicht ein fertiges System verwendet, wird unumgänglich mit einer längeren Lern- und Einarbeitungsphase konfrontiert.

Für Fritz Bircher steht Inkjet erst am Anfang seiner Möglichkeiten. In den letzten Jahren abgelaufene Patente ermöglichen vor allem bei den Druckköpfen eine verbreitete Weiterentwicklung bewährter Technologien. Umgekehrt zeugen zahlreiche in den vergangenen fünf Jahren neu eingereichte Patente von der Entwicklungsaktivität.

Das Inkjet-Verfahren bleibt nicht auf Anwendungen im Bereich der visuellen Kommunikation beschränkt. Zu weiteren möglichen Einsatzgebieten zählen das Drucken von Antennen und Leiterbahnen (RFID), Optical LEDs oder Solarzellen.

Am Institut für Drucktechnologie wurden unter anderem auch die Grundlagen für das Blindenschriftdruckystems erarbeitet, wie es Atlantic Zeiser heute auf dem Markt anbietet.

Nicolas von Mühlenen von der Edubook AG betitelte sein Referat mit «Chancen und Gefahren des digitalen Zeitungsdrucks». Das 2004 gegründete Unternehmen hat sich im Markt vorwiegend mit der Book-on-demand-Produktion für Bildungsinstitute einen Namen gemacht.

Nachdem aufgrund der wachsenden Volumen im Jahr 2006 in ein Endlosdrucksystem investiert worden war, konnten die neu geschaffenen Kapazitäten während mehrerer Jahre mit einer in den Nachtstunden produzierten Zeitung zusätzliche ausgelastet werden.

Aufgrund seiner Erfahrungen steht Nicolas von Mühlenen heute dem digitalen Zeitungsdruck kritisch gegenüber. Davon ausgehend, dass Zeitungstitel produziert werden, deren Vertriebsgebiet innerhalb der gleichen Zeitzone liegt, steht zwischen dem Eingang der letzten Seiten und dem Versand ein Zeitfenster von maximal vier Stunden zur Verfügung. Wenn innerhalb dieses Zeitfensters mehrere Zeitungen zu produzieren sind, dürfen sich die Produktionszeiten nicht überschneiden und die Summe der Produktionszeit darf die vier Stunden nicht überschreiten.

Hinzu kommt, dass für die Zeitungsproduktion ein möglichst schnelles Drucksystem vorausgesetzt ist. Diese Bedingung erfüllt zurzeit der Inkjet-Druck, wobei hier wiederum eine Qualität erzielt wird, die zwar für eine Zeitung ausreicht, für anspruchsvolle Druckobjekte während den Tagesstunden aber noch ungenügend ist, abgesehen von der stark beschränkten Auswahl an verdruckbaren Papierqualitäten.

Für Nicolas von Mühlenen kann der Digitaldruck auch mit Zeitungen, die in nahen Zentren im Ausland produziert werden, wirtschaftlich nicht mithalten. Einige hundert Exemplare würden genügen, um Zeitungen aus München oder Mailand in einem wirtschaftlich vertretbaren Rahmen vor Ort zu drucken und per Auto an den Zielort in der Schweiz zu führen.

Die wahren Chancen für den digitalen Zeitungsdruck sieht Nicolas von Mühlenen im echten Newspaper on demand, mit der Zusammenstellung einer Zeitung nach den individuellen Vorgaben der Empfänger. Auf einem derartigen Modell beruht das im Herbst 2009 in Berlin lancierte Projekt «niiu». Die Leser wählen ihre Inhalte aus dem Web und von bestimmten Tageszeitungen selber aus und erhalten ihre maßgeschneiderte Zeitung als Druckprodukt am frühen Morgen zugestellt.

Mit dem Grad der Individualisierung steigen aber die Anforderungen in Bezug auf die gesamte Zeitungsproduktion. Hier ist auf allen Ebenen (Verwalten und Bereitstellen der Inhalte, Übermitteln der Daten, technische Aufbereitung für den Ausgabeprozess) ein hohes Maß an Kompetenz gefordert. Produktionsseitig nimmt wiederum die Komplexität zu. Je automatischer die Prozesse ablaufen, um so höher sind aber auch die Investitionen.

Karolina Rosenberger vom Value Innovation Center der Amcor Flexibles in Neuhausen zeigte Möglichkeiten und Grenzen digitaler Druckverfahren bei der Herstellung flexibler Verpackungen für Lebensmittel auf. Für den Digitaldruck sprechen die Just-in-Time-Produktion, die Möglichkeiten des variablen Drucks oder die Musterherstellung für Testmärkte.

Bis anhin schränken zahlreiche Unzulänglichkeiten die Anwendung digitaler Druckverfahren im Lebensmittelbereich ein. Hauptsächliches Hindernis ist die Gefahr der indirekten Migration von Lösemitteln, Photoinitiatoren und/oder Additiven bei der Rolle-Rolle-Produktion, wie sie im Verpackungsdruck typisch ist. Farben mehrerer Hersteller befinden sich im Hinblick auf die Freigabe durch die FDA (Food and Drug Administration) in Entwicklung bzw. im Validierungsprozeß.

Bei den Inkjet-Verfahren ist es vor allem der Vernebelungseffekt, der die Druckqualität einschränkt. Dieses Qualitätsmerkmal ist jedoch nur unter mikroskopischer Betrachtung erkennbar. Bei verschiedenen Herstellern ist der Farbauftrag derart stark, dass die Rollen zum Teleskopieren neigen.

In vielen Fällen schränken zudem die fehlenden Sonderfarben die Eignung der entsprechenden Druckmaschine ein. Wo Sonderfarben eingesetzt werden könnten (HP Indigo), sind wiederum die nicht nahtlose Abwicklung des Bildes auf dem Zylinderumfang und die fehlende Hitzepreßfestigkeit die Negativkriterien.

Als ein grundsätzlich für den Druck von Lebensmittelverpackungen geeignetes System stellte Karolina Rosenberger die Lasersonic-Technologie vor. Dieses System arbeitet mit konventionellen, auf Wasser oder Lösemittel basierenden Druckfarben, Sonderfarben und Metallicfarben eingeschlossen, und kann auf beliebigen Materialien wie Papier, Karton, Alu-/ oder Kunststofffolien angewandt werden.

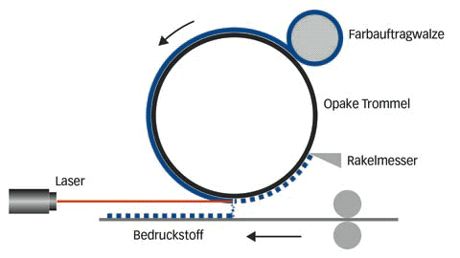

Das Lasersonic-Prinzip ist vergleichbar mit dem Inkjet-Verfahren, die Farbübertragung erfolgt jedoch nicht über Düsen, sondern mittels eines Infrarot-Laserstrahls. Die auf der Druckfarbe auftreffende Laserenergie wird durch Absorption in Hitze umgewandelt, wodurch das Lösemittel in der Farbe ähnlich einer kleinen Explosion verdampft und dadurch das Pigment kontaktlos auf den Bedruckstoff übertragen wird (siehe Schemazeichnungen).

Gemäss einer Prinzip-Studie (musss nicht mit der endgültigen Lösung übereinstimmen) beruht Lasersonic auf einer transparenten Trommel für die Schwarzfarbe und einer opaken Trommel für die Buntfarben. Währenddem die Schwarzfarbe über einen in der transparenten Trommel angeordneten Infrarot-Laser nach dem Absorptionsprinzip auf den Bedruckstoff übertragen wird, ist der Buntfarbentransfer über einen auf Höhe der Trommelperipherie angeordneten IR-Laser gelöst. Vor jeder neuen Einfärbung wird die Trommeloberfläche mit einem Rakelmesser von der zurückbleibenden Farbe gereinigt.

Die Lasersonic-Technologie wird im Rahmen eines Joint-Venture (DI Projekt AG) zwischen der MDC Max Daetwyler (Schweiz) und dem Dekordrucker Interprint GmbH (Deutschland) entwickelt. Der erste Lasersonic-Prototyp wird voraussichtlich im Herbst 2010 von der DI Projekt AG fertiggestellt werden.

Ein attraktives Tummelfeld für innovative Digitaldruckereien scheint das Fotobuchgeschäft zu sein. Dass der Einstieg in diesen Markt auch mit erheblichen Investitionen verbunden ist, stellte Christoph Krinninger, Leiter Produktion Bookfactory bei der Buchbinderei Burkhardt AG klar.

Das Buchbindereiunternehmen in Mönchaltorf diversifizierte 2004 in den Fotobuchmarkt und wendete seither viele Mittel für Software, Hardware und Produktionsmaschinen auf. Heute steht mit einer HP Indigo 7000 eine Druckmaschine der neusten Generation im Einsatz, und 2007 wurde eine Einzelbuchdeckenmaschine für die Hardcover-Produktion installiert.

Vor allem das Einrichten einer geeigneten Workflow-Lösungen ist nicht sehr offensichtlich, und da es gemäss Christoph Krinninger keine Produkte von der Stange gibt, galt es die Software eigens für die Bedürfnisse der Bookfactory zu entwickeln.

Für die Buchproduktion ab Auflage 1 sieht Christoph Krinninger grosse Wachstumsmöglichkeiten. Teure Lager entfallen, Bücher werden ohne Zwischenhandel online vertrieben, für den Hersteller besteht ein geringes oder kein finanzielles Risiko. Demgegenüber müssen die Daten für die unterschiedlichen Ausgabemöglichkeiten (Druck und Online) aufbereitet sein. In Bezug auf das Datenformat wurden bislang keine Vereinbarungen getroffen.

Transaktionsdruck und Promotion ergibt Transpromotionsdruck. Seit etlicher Zeit ist das Wortkonstrukt Teil des Marketingvokabulars der Digitaldrucksystemhersteller. Hinter dem Begriff steht die an sich einfache Idee, die Möglichkeiten moderner Farbdrucksysteme aktiv einzusetzen und Weissraum auf Transaktionsdokumenten (Rechnungen, Bankauszüge etc.) für Werbebotschaften zu nutzen. Aus den bis anhin gestalterisch eher zurückhaltenden Dokumenten sollen visuell ansprechende, gut verständliche und wirksame Kommunikationsmittel geformt werden. Die erzielten Effekte liegen auf der Hand: die Kosten für den Druck und Verarbeitungsprozess separater Werbebeilagen, die ohnehin ungelesen in den Papierkorb wandern, entfallen; Werbebotschaften direkt auf dem Kerndokument erreichen einen ungleich höheren Beachtungsgrad; mit der Ausgabe variabler Daten ist es aus produktionstechnischer Sicht ein Leichtes, die Dokumente auch mit individualisierter Werbung zu versehen und den Empfänger des Dokuments mit einer Botschaft anzusprechen, die wirklich seinen Interessen entspricht. Zudem sind die Inhalte keineswegs nur an die Druckausgabe gebunden, sondern lassen sich ebenso leicht via Online-Medien an die Zielperson übermitteln.

Soweit die bestechende Idee, von Ralf Turtschi (R. Turtschi AG) mit gekonnt gestalteten Beispielen dokumentiert. In der Praxis hat sich der Transpromo-Gedanke zumindest in den Ländern Europas aber bisher kaum durchgesetzt. Veraltete IT-Systeme sind nicht in der Lage, komplexe Datenstrukturen für die Individualisierung zu verarbeiten. Vielerorts wird noch schwarzweiss produziert, die Unternehmen schrecken vor einer Millioneninvestition in ein Farbdrucksystem zurück. Der Aufbau einer funktionierenden Struktur, die das Transpromotions-Geschäft erst ermöglicht, setzt ein interdisziplinäres Denken und Handeln voraus, unter Einbezug des Marketing, der IT-Abteilung, der Gestaltung , der Produktion und der Geschäftsleitung. Erst wenn die notwendigen Voraussetzungen erfüllt sind, wird Transpromo den Wandel vom Schlagwort zum lukrativen Geschäftsmodell schaffen.

Im Schlussreferat brachte Erwin Widmer Ordnung in das Verwirrspiel um die für den Digitaldruck effektiv gültigen ISO-Normen.

Das zuständige Technical Committee TC 130, in welchem die Ugra aktiv mitarbeitet, plante 1990, den Digitaldruck mit der ISO-Norm 12647-7 zu beschreiben. Ausgehend von der Annahme, dass der Digitaldruck alle Normen der gängigen Druckverfahren erreichen kann, wurde 2004 entschieden, keine spezielle Norm zu verfassen. Fortan stand 12647-7 für den digitalen Contract Proof als Referenz für den Offsetdruck.

Man unterliess es jedoch, den Entscheid, für den Digitaldruck keine spezielle Norm zu publizieren, in den Normen festzuhalten. In der Folge fasste die Ugra den Entschluss, dem Digitaldruck die ISO-Norm 12647-2 (Offsetdruck) zugrundezulegen. Den grossen Vorteil dieses Vorgehens sieht man darin, dass im Digitaldruck produzierte Vor- und Nachauflagen mit der im Offset gedruckten Hauptauflage übereinstimmen. Für die Ugra ist denn auch bei der Zertifizierung von Digitaldrucksystemen die ISO 12647-2 der gültige Massstab.

Eine unterschiedliche Auffassung vertritt die Fogra in München, die für den Digitaldruck die ISO-Norm 12647-8 als verbindlich postuliert. In dieser Norm sind im Vergleich zu 12647-7 grössere Toleranzen erlaubt. Zudem hat die ISO 12647-8, auch als sogenannter Validation Print bekannt, nur für einzelne Abzüge und nicht für ganze Auflagen Gültigkeit. Obschon die Norm von der ISO TC 130 nicht verabschiedet ist, zertifiziert die Fogra auf deren Grundlagen Digitaldruckmaschinen. Eine entsprechende Zertifizierung bestätigt zwar, dass es mit einer Druckmaschine möglich ist, die Vorgaben gemäss ISO 12647-8 zu erreichen. Damit ist aber überhaupt nicht sicher, dass jeder Anwender mit seinen Materialien die Norm zu erfüllen vermag.

Aus Sicht der Ugra birgt die Anwendung der ISO-Norm 12647-8 insofern eine Gefahr, als mit den entsprechenden Proofs der Druckauftrag mit einer Referenz verglichen wird,

die zu stark von den Sollwerten der ISO 12647-2 abweicht und damit die Proof-Druck-Übereinstimmung nicht begünstigt. Die meisten Institutionen, die Empfehlungen zur Proofherstellung abgeben verlangen, dass Proofs in der halben Toleranz der ISO 12647-7 hergestellt werden sollen. Für Druckereien wird es aber schwierig sein, einen solchen Proof abzulehnen.

Mit der neuen Norm ISO 15311 soll dem Wildwuchs Einhalt geboten werden. Die neue Norm berücksichtigt alle Digitaldruckanwendungen. Bis anhin sind fünf Teile für die Parameter und Messmethoden, den Akzidenzdruck, den Grossformatdruck, den industriellen Produktionsdruck und den Textildruck vorgesehen. In jedem Teil sollen alle allgemeinen sowie die spezifisch auf den Digitaldruck zutreffenden qualitätsrelevanten Parameter beschrieben werden.

Bis zur definitiven Verabschiedung der ISO-Norm 15311 (Erwin Widmer nennt fünf Jahre bis zur Veröffentlichung) bleibt für den Digitaldruck die Offsetdruck-Norm 12647-2 gültig. Für die gültige Zertifizierung einer Digitaldruckmaschine verlangt die Ugra die Installation eines Messsystems, mit dem sich die Druckergebnisse periodisch nach objektiven Kriterien messen und auf ihre Übereinstimmung mit den Vorgaben überprüfen lassen.

Auch bei der Normierung steht die Entwicklung nicht still. Mit ISO 15339-1 versucht das ISO TC 130 sich von der Klassifizierung nach Druckverfahren zu lösen und die Vorgaben mit sieben Farbräumen zu umschreiben. Die neue Norm beschreibt, wie mit einer vorliegenden Datei die verschiedenen Farbräume zu erreichen sind. Die ins Auge gefasste Normierung von Farbräumen macht es für den Kunden überflüssig, sich bei der Aufbereitung der Daten mit Druckverfahren auseinandersetzen zu müssen.

Es gilt aber zu bedenken, dass der grösste der sieben Farbräume nicht mit jedem Druckverfahren erzielt werden kann. Die technischen Fragen zu klären und für einen gewünschten Farbraum das richtige Druckverfahren zu wählen, bleibt den Spezialisten aus Vorstufe und Druckproduktion überlassen.