Workflow

EskoArtwork: Mehrwert im Flexoworkflow

Samstag 30. April 2011 - Die Schweizer Reflex Druckvorstufe AG setzt die neuesten EskoArtwork-Lösungen ein: Digital Flexo Suite mit Staggered Cut und Kongsberg für montagefertige Flexoplatten und HD Flexo für offsetgleiche Druckergebnisse

Sich und den Kunden das Leben leichter machen: Das ist das Ziel, dass hinter den umfangreichen EskoArtwork-Installationen steht, die die Schweizer Reflex Druckvorstufe AG im Verlauf der vergangenen Monate vorgenommen hat.

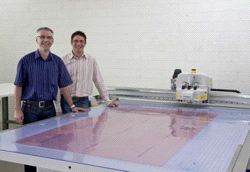

„Wir haben gleich Nägel mit Köpfen gemacht und sowohl in einen zweiten CDI 5080 Belichter mit HighRes 4000 Optik aus Gründen der Produktionssicherheit als auch in die Digital Flexo Suite mit Staggered Cut Option kombiniert mit einem Kongsberg XL22 Schneideplotter investiert, um unseren Kunden einen besseren Service anbieten zu können“, sagen Alfred Fritz und Claudio Lupo, die beiden Geschäftsführer der Reflex Druckvorstufe AG aus Seon in der Nordschweiz.

Das Kleinunternehmen, das im Jahr 2004 gegründet wurde, setzt damit die Messlatte in Sachen Flexodruckqualität hoch. Es hat sich sowohl auf Druckformen für flexible Verpackungen und den Etikettendruck als auch auf Clichés für die Wellpappebranche spezialisiert. „Uns hat überzeugt, dass EskoArtwork eine zuverlässige und stabile Gesamtlösung anbietet und wir nicht auf die möglicherweise inkompatiblen Produkte anderer Hersteller angewiesen sind“.

Um ihren Kunden montagefertig geschnittene Flexodruckplatten anbieten zu können, hat sie die Digital Flexo Suite for Corrugated mit Staggered Cut Option und einen Kongsberg XL22 Schneideplotter installiert. Diese Lösung erübrigt das bisher aufwändige Formschneiden von Hand oder mit einem Cutter. Damit kann die Reflex Druckvorstufe AG ihren Druckereikunden einen neuen Zusatzservice anbieten, indem sie ihnen einen bisher mühseligen Arbeitsgang abnimmt und zugleich eine qualitativ sauberer geschnittene Druckform liefert. Durch den passgenauen Schnitt von runden und beliebig geformten Platten lässt sich der Montageaufwand erheblich verringern und spart so Zeit und Geld.

Außerdem hatte sich das Druckvorstufenunternehmen aufgrund des gestiegenen Produktionsvolumens entschlossen, seinen bestehenden CDI 5080 Flexobelichter mit HighRes 4000 Optik um ein zweites Modell dieser Reihe mit gleicher Ausstattung zu ergänzen. Dank der HighRes-Optik des Belichters und einer speziellen Rastertechnik ist es nun möglich, HD Flexo-Druckergebnisse in Offset- oder Tiefdruckqualität zu erreichen.

Die Digital Flexo Suite ist auf die automatisierte Flexoplattenherstellung ausgerichtet, insbesondere wenn sie in Kombination mit einem Cyrel Digital Imager (CDI) Flexoplattenbelichter und einem Kongsberg Schneidetisch wie bei der Reflex Druckvorstufe AG eingesetzt wird. Die Digital Flexo Suite gewährleistet einen einzigartigen Informationsfluss zwischen den eingesetzten Geräten in der Plattenherstellung. Während ein Job an den Belichter gesendet wird, werden gleichzeitig automatisch und direkt Dateien für das exakte Schneiden auf dem Kongsberg Schneidetisch erstellt.

Ein weiterer Vorteil, den die Reflex Druckvorstufe AG mit Hilfe der Digital Flexo Suite nutzt, ist das PreMount-System zur Vormontage von Rohplatten auf der Montagefolie für die spätere Clichémontage auf Wellpappe. Der Zuschnitt der Rohplatten erfolgt ebenfalls auf dem Kongsberg Schneidetisch. „Diese Arbeitsweise bietet eine extreme Passgenauigkeit und ist dabei noch kostensparend“, lobt Alfred Fritz.

Der PreMount-Workflow ist eine Option der Digital Flexo Suite. Zusammen mit einem CDI-Flexoplattenbelichter und einem Kongsberg-Schneidetisch führt er zu einer erheblichen Verringerung des Platten- und Lösungsmittelverbrauchs sowie des Zeitaufwands bei der Montage. Reprobetriebe kommen so in den Genuss eines automatischen Workflows mit optimaler Passergenauigkeit, bei dem sich Montagesysteme erübrigen. Beim ersten Schritt wird die Trägerfolie vorbereitet, auf die das rohe Plattenmaterial grob aufgeklebt wird. Dann wird die Trägerfolie für die Belichtung in den CDI geladen. Ein ausgeklügeltes Registersystem gewährleistet eine perfekte Passergenauigkeit und die schnelle Umstellung auf die normale Plattenherstellung. Abschließend wird die Trägerfolie gereinigt, getrocknet und zum Drucken weitergeleitet.