Drucksaal

Effizient Prägen mit Sleevewechselkalander Technologie

Freitag 02. März 2012 - Registerhaltiges inline Prägen von Verpackungen ist kompliziert und teuer, die Werkzeuge haben lange Lieferzeiten und können nur von Fachleuten justiert werden. Dies ist oft noch die Meinung vieler Verpackungsdrucker. Saueressig beweist mit dem Sleevewechselkalander Typ SWK, dass dieses heute nicht mehr Stand der Technik ist.

Hochwertige Produkte benötigen hochwertige Verpackungen. Eine Marketingspezialistin sagte vor kurzem: „Kunden kaufen keine Produkte, sondern Verpackungen“. Nicht jeder wird diese Meinung teilen. Analysiert man jedoch seine eigenen Kaufgewohnheiten, so stellt man fest, dass man bei einem vergleichbaren Preis tendenziell die hochwertige Verpackung der Einfacheren vorzieht.

Die letzten Jahre sind geprägt von der stetigen Weiterentwicklung anspruchsvoller Drucke in der Verpackungsindustrie. Durch eine Kombination aus hochwertigem Druck und moderner inline Prägetechnik kann man bereits im Markt befindliche Produkte wesentlich aufwerten, bzw. bei der Kreation neuer Verpackungen ganz neue Wege beschreiten.

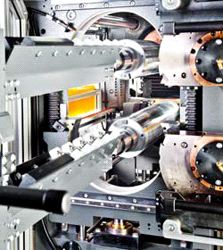

Registerhaltiges, rotatives inline Prägen gilt heute noch bei vielen Druckereien als kompliziert und teuer. Die Flachbett- Prägung wird bei kleinen Losgrößen derzeit noch bevorzugt. Die Vorbehalte gegen konventionelles, rotatives inline Prägen sind seit vielen Jahren die Gleichen. Die Werkzeuge, Prägewalzen mit hochpräzisen Zahnrädern, sind relativ teuer und haben lange Lieferzeiten. Lange Rüstzeiten führen zu schlechten Druckmaschinenauslastungen und man benötigt technisch gut geschultes Personal, welches die Maschineneinstellung der Prägewerkzeuge vornimmt. Des Weiteren bieten nicht alle Druckmaschinenhersteller die rotative Prägung als festen Bestandteil Ihres Lieferumfanges an. Die Saueressig GmbH + Co. KG hat eine Prägemaschinengeneration entwickelt, welche die Vorteile der rotativen Prägung mit den Vorteilen der Direktantriebstechnik und der Saueressig Sleevetechnologie verbindet. Die Erfahrungen aus der langen und engen Zusammenarbeit mit unseren Kunden in der Verpackungsindustrie kamen bei dieser Entwicklung zum Tragen.

Das konische Saueressig Sleevesystem für Druck- und Prägeapplika-tionen besteht im Wesentlichen aus dem expandierenden Basiskern, dessen Ballen eine Konizität aufweist. Auf diese konische Oberfläche wird eine Hartchromschicht aufgebracht, die hochpräzise geschliffen und poliert wird. Die Druck- oder Prägesleeves werden dann auf diesen so vorbereiteten Basiskern aufgeschoben und expandierend fest gespannt. Hierdurch werden die Sleeves fest in ihrer Position gehalten. Diese Basiskerne sind in der neu konstruierten Prägeanlage fest installiert oder optional durch ein Schnellwechselsystem tauschbar. Mit einer zur Maschine gehörenden Wechselvorrichtung kann ein Sleeve- oder Basiskernwechsel sehr einfach und schnell vorgenommen werden.

Die neue Maschinengeneration bietet noch wesentlich mehr Vorteile. Sie ist mit der neuesten Antriebstechnik ausgestattet. Bei konventionellen Prägeanlagen zur Matrize/Patritze-Prägung, die seit vielen Jahren unter anderem in der Zigarettenschachtel-Produktion eingesetzt wird, benötigt man für den Gleichlauf der Prägewalzen einen Zahnradsatz, der passend für den entsprechenden Walzenumfang gefertigt sein muss.

Weiterhin verfügen diese Zahnradsätze über eine Spielfreistellung und sind radial zueinander verstellbar. Lange Lieferzeiten von bis zu 6 Wochen sind hierfür keine Seltenheit.

Die Alternative hierzu ist der SWK, bei dem jeder Basiskern mit Sleeve von je einem Servomotor angetrieben wird. Der Gleichlauf der Walzen wird elektronisch überwacht und die radiale Position der Sleeves zueinander kann bei laufender Maschine verstellt und somit optimiert werden. Ein spezielles durchmesserunabhängiges Getriebe begrenzt mechanisch den Verstellweg, so dass selbst bei einer Fehlbedienung oder bei Ausfall eines Motors, eine Beschädigung der prägenden Oberfläche ausgeschlossen ist. Die Direktantriebstechnik in der Maschine eröffnet weitere Möglichkeiten. Das Einstellen der Prägewalzen in konventionellen Prägeanlagen erfordert gut geschulte Techniker, die über entsprechendes Fingerspitzengefühl verfügen. Diese Mitarbeiter sind im Mehrschichtbetrieb nicht immer verfügbar. Bei kurzfristigen Änderungen im Produktionsplan kommt es vor, dass ein Druckauftrag nicht bearbeitet werden kann, weil niemand verfügbar ist, der die Prägung passergenau einstellen kann. Aus diesem Grund ist die in der Praxis bewährte Saueressig Prägeanlage mit einem Laser Pre-Setting System ausgestattet. Nachdem die Sleeves gewechselt wurden, wird die Maschine in einen Referenzmodus geschaltet. Das Messsystem erfasst eine auf der Oberfläche aufgebrachte Referenziermarke, die passgenau zusammen mit dem Dessin der Sleeves eingebracht wird. Die Maschinensteuerung justiert automatisch die radiale und axiale Position der Sleeves untereinander und gewährleistet einen optimalen Passer der Patrize – und Matrizeelemente bei Produktionsstart. Die letzte Optimierung kann dann bei laufender Produktion unter dem Einfluss von Bahnspannung und Produktionsgeschwindigkeit vorgenommen werden.

Die Einbindung eines solchen Sleevewechselkalanders in eine vorhandene Druckmaschine ist relativ einfach. Der für die Prägeanlage erforderliche Geschwindigkeitsleitwert wird über einen Drehgeber generiert, der spielfrei mit der mechanischen Königswelle verbunden ist. Verfügt die Druckmaschine über eine Direktantriebstechnik, kann der elektronische Leitwert der Druckmaschine genutzt werden. Bei der Registerregelung kann der Kunde zwischen einer Erweiterung der bestehenden Regelung, oder einer Insellösung wählen. Der Platzbedarf in Maschinenrichtung beträgt ca. 1,50 m. Die angebotenen Standardballenbreiten sind 680 mm, 840 mm, 1050 mm und 1300 mm.

Produktionsgeschwindigkeiten von über 400 m/min sind möglich, jedoch abhängig vom Material. Einfach zu handhabende Lager- und Transporteinrichtungen für die Sleeves runden das Angebot ab.

Die Vorteile des SWK sind offensichtlich, Kosteneinsparungen bei den Rüstzeiten, keine unnötigen Makulaturen und geringere Werkzeugkosten.