Verpackung

Trends bei flexiblen Verpackungen frühzeitig erkennen

Montag 09. November 2015 - Die Verpackungsbranche bleibt ein Wachstumsmarkt und innerhalb dieses Marktes dürften flexible Verpackungen wohl das am schnellsten wachsende Segment sein. Dem Smithers Pira Bericht "Future of Global Flexible Packaging to 2020" zufolge wird der weltweite Markt für flexible Verpackungen bis 2020 um 18 % wachsen. Doch ist dieses Wachstum auch mit neuen Herausforderungen für die Flexodruckereien verbunden. Dazu gehört insbesondere die größere Vielfalt der zu druckenden Verpackungen, wie kleinere Losgrößen, ein breiteres Spektrum von Produkten und Verpackungsformaten, den wachsenden Bedarf, Verpackungen regional anzupassen sowie saisonal zu variieren und auf spezifische Anforderungen einzugehen.

Für den Smithers Pira Marktbericht stellen flexible Verpackungen die wirtschaftlichste Verpackungsmethode dar, um Lebensmittel und Verbrauchsmaterialien aufzubewahren und zu vertreiben. Darüber hinaus verursachen flexible Verpackungen in der Lieferkette auch geringere Kosten als Glas und Metall und ermöglichen eine höhere Wirkung auf dem Regal sowie einen besseren Schutz des verpackten Produktes. Während sich die flexiblen Verpackungen also im Aufwind befinden, geht die Nachfrage nach Glas- und Metallverpackungen in vielen Regionen zurück. Zudem sinken aufgrund des geringeren Gewichts die Material- und Versandkosten für flexible Verpackungen. Auch erhöht sich der Komfort für die Verbraucher, da z.B. Standbeutel bequem aufbewahrt werden können und es möglich ist, quasi im Vorbeigehen, sofort und zu jedem Zeitpunkt eine Mahlzeit zu sich zu nehmen. Konsumgüterhersteller möchten erreichen, dass die Verbraucher in der Lage sind, ein Mikrowellen-Gericht so schnell und bequem aus einem Standbeutel zuzubereiten, wie sie an einer Frühstückstheke essen können. Die Vielfalt der Lebensmittel, die flexible Verpackungen nutzen, ist praktisch grenzenlos.

Traditionell werden flexible Verpackungen, die im Flexodruckverfahren produziert werden, in Chargen von durchschnittlich etwa 15.000 Laufmetern hergestellt. In den meisten Druckereien dauern die Maschinenumrüstungen zwischen den Aufträgen mindestens eineinhalb Stunden. Diese Zeit ist unter anderem von der Ausstattung, der Anzahl der zu wechselnden Farben und den Druckmaschinen abhängig. Ganz eindeutig stellen die immer kleineren Losgrößen für die Wirtschaftlichkeit des konventionellen Flexodrucks ein Problem dar. Aus diesem Grund ist ein steigendes Interesse an digitalen Drucklösungen für die Produktion von Etiketten und flexiblen Verpackungen zu verzeichnen. Dabei stehen heute bereits Technologien zur Verfügung, die es den Flexodruckereien erlauben, insbesondere bei Auflagen geringerer Stückzahlen, ihre Wettbewerbsfähigkeit zu erhöhen, um sicherzustellen, dass der Flexodruck bis weit in die Zukunft hinein das Druckverfahren der Wahl der Konsumgüterhersteller bleibt.

Drucken mit fester Farbpalette erschließt neues Marktpotenzial

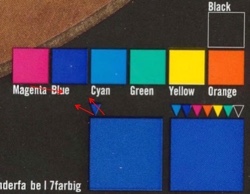

Unter den Flexodruckereien im angelsächsischen und amerikanischen Raum gewinnt zudem das Drucken mit fester Farbpalette an Beliebtheit. Dieses Konzept nutzt für gewöhnlich die Farben CMYK oder CMYK plus Orange, Grün und Violett oder Blau. Die letzteren werden unter der Bezeichnung „Drucken im erweiterten Farbraum“ zusammengefasst, erlauben, komplett auf Sonderfarben zu verzichten und gewährleisten eine bessere Qualität als CMYK allein (siehe Abbildungen 1 und 2). Das Drucken im erweiterten Farbraum kann zudem ein breiteres Spektrum von Sonderfarben wiedergeben, als dies nur mit den vier Farben CMYK möglich wäre. Manche Experten schätzen, dass mit diesem Verfahren sogar mindestens 90 % der 1726 Pantone-Sonderfarben reproduzierbar sind.

Außerdem besteht beim Drucken im erweiterten Farbraum nicht nur keine Notwendigkeit mehr, mehrere Sonderfarben zu nutzen, sondern dieses Konzept verringert auch die Rüstzeiten für die Druckmaschine und den Zeitaufwand für Umrüstungen zwischen den Aufträgen. In der Tat ist es in vielen Fällen nicht einmal mehr erforderlich, beim Auftragswechsel eine Reinigung vorzunehmen, da eben ein fester Farbensatz verwendet wird. Nur die Druckplatten müssen gewechselt und die Farben eingestellt werden. Damit erhöht sich der Durchsatz erheblich und die Schwelle, ab der der Flexodruck gegenüber dem Digitaldruck rentabler ist, sinkt. Beim UV-Flexodruck von Etiketten liegt diese Rentabilitätsschwelle unter Umständen bereits bei 400 Metern Auftragslänge. Mit einer festen Farbpalette sind Flexodruckereien zudem in der Lage, ihren Farbenvorrat und den Abfall wesentlich zu verringern. Außerdem erleichtert ihnen dieses Verfahren, Aufträge von unterschiedlichen Kunden im gleichen Drucklauf zusammenzufassen, was auch als Co-Printing bezeichnet wird. Diese Vorgehensweise spart erheblich Zeit und Kosten und ermöglicht einen schnelleren Marktauftritt, wie er von den Konsumgüterherstellern gefordert wird.

Während bestimmte Aufträge immer noch eine Sonderfarbe erfordern, verringert sich deren Anzahl deutlich und, wie oben bereits erwähnt, muss die Druckmaschine nie mehr für die Reinigung und Umrüstung zwischen den Aufträgen abgeschaltet werden!

Wenn das Unternehmen bereits den Digitaldruck nutzt, drucken Sie auf diesen Maschinen wahrscheinlich bereits mit einem festen Farbensatz. Warum sollte man es daher nicht auch im Flexodruck versuchen? Schließlich wissen Sie oder Ihr Reprobetrieb bereits, wie man Mehrfarben-Separationen herstellt! Bei Druckaufträgen, die für Sonderfarben definiert wurden, ist es erforderlich, die Sonderfarben in einen festen Farbensatz umzuwandeln, so dass diese Farbe in einem Prozess und nicht mehr als einzelne Farbe erstellt wird. Hier kann die Kompetenz eines Reprobetriebs von Nutzen sein. Der Reprobetrieb muss in der Lage sein, die Farbe sicher zu separieren und mit Ihrem Team zusammenzuarbeiten, um eine gleichbleibende Qualität zu gewährleisten. Auch muss die Druckmaschine profiliert und diese Profile dann validiert werden. Es gilt, die Parameter der Druckmaschine zu bestimmen, diese exakt einzustellen und dann die Reproduzierbarkeit des Drucks zu sichern. Es hat keinen Zweck, einen Drucklauf zu starten, bei dem es dann über die Zeit oder zwischen den Aufträgen zu Farbverschiebungen kommt. Hier ist es unverzichtbar, einen Prozess-Standard zu entwickeln, der beim Drucken mit fester Farbpalette langfristig eine hohe Konsistenz sicherstellt.

Obwohl der Digitaldruck bei flexiblen Verpackungen immer noch eine Nischentechnologie ist, gibt es bereits einige Lektionen, die der Flexodruck von ihm lernen kann und die dazu beitragen können, dass er stärker nachgefragt wird. Dazu zählt die Produktionsflexibilität, die das Drucken mit fester Farbpalette als Standardprozess im Digitaldruck ermöglicht.

Auswahl der richtigen Druckplatten für das Drucken mit fester Farbpalette

Um einen exakten Farbort der Sonderfarben in der Mehrfarbenseperation zu simulieren, ist eine perfekte Registerhaltigkeit der Druckplatten von Farbe zu Farbe erforderlich.

Eine Möglichkeit diese mit hoher Genauigkeit umzusetzen ist ein Photopolymer- oder Gummi-Sleeve. Die Registerhaltigkeit der heutigen Sleeve-Technologien im Flexodruck zählt eindeutig zu den besten in der Branche. Damit bieten sie sich für das Drucken mit fester Farbpalette an. Allerdings hat dieses Konzept auch Nachteile. Der erste Nachteil ist, dass der weltweite Marktanteil der Sleeves schätzungsweise bei nur etwa fünf Prozent liegt. Angesichts dieser geringen Nachfrage sind die benötigten Ausgangsmaterialien möglicherweise nur beschränkt verfügbar. Der zweite und für das Drucken mit fester Farbpalette wichtigste Nachteil besteht darin, dass die Sleeves über ihre gesamte Druckbreite bebildert bzw. graviert werden, so dass kurzfristige Auftragswechsel unmöglich sind. Da die Lieferzeit bei speziellen Sleeve-Größen mehrere Wochen betragen kann, erfordert das Drucken mit Sleeves eine sorgfältig geplante Lieferkette mit Null-Toleranz für Änderungen. Änderungen, allerdings, gehören zum Alltag einer jeden Flexodruckerei.

Ein Beispiel aus der Praxis

Hier ein gängiges Beispiel eines großen Verarbeiters von Getränkekartons, das zeigt, wodurch Änderungen in letzter Minute notwendig werden können. An einem heißen Sommertag stellt der Konsumgüter-Kunde des Unternehmens plötzlich fest, dass die Nachfrage nach Mineralwasser angestiegen ist. Da die Lieferkette sehr knapp geplant ist, hat diese Nachfrage zu einem plötzlichen Minderbestand an Mineralwasser geführt. In einer solchen Situation und um dem Getränkehersteller zu helfen, die plötzliche Nachfrage zu befriedigen, muss der Kartonverarbeiter buchstäblich in letzter Minute Änderungen in der Produktion vornehmen, um zusätzliche Kartons liefern zu können. Diese kurzfristigen Änderungen sind mit durchgängigen Sleeves nur schwer umzusetzen, da auf einem mehrbahnigen Druckzylinder möglicherweise nur eine Druckbahn ersetzt werden muss, damit der Getränkehersteller die zusätzlichen Aufträge während dieser überraschenden Nachfragespitze realisieren kann.

Eine alternative Lösung, die in der Branche genutzt wird, ist das Co-Printing mit Flexodruckplatten. Hierfür werden unterschiedliche Aufträge ähnlicher Länge gemeinsam auf den gleichen Druckzylinder montiert. In dem oben beschriebenen Fall muss also kein völlig neuer Sleeve erstellt werden, um die kurzfristige Änderung mit den daraus resultierenden Verzögerungen und Kosten vorzunehmen. Es ist lediglich erforderlich, die Platten für das Mineralwasser zu erstellen, so dass diese dann einen weniger dringenden Auftrag auf dem Druckzylinder ersetzen. Um das Potenzial des Co-Printings bei kurzfristigen Änderungen umfassend auszuschöpfen, ist man auf einen festen Farbensatz sowie auf eine hohe Passergenauigkeit der Druckplatten angewiesen. Eine weitere wichtige Anforderung besteht darin, dass die Druckerei in der Lage sein muss, neue Druckplatten innerhalb weniger Minuten vor Ort herzustellen, um deren kurzfristige Verfügbarkeit zu sichern. Aus diesem Grund sind Technologien mit kurzen Plattenzugriffszeiten in einer immer dynamischeren und anspruchsvolleren Umgebung, in der Änderungen in letzter Minute eher die Regel als die Ausnahme werden, die bevorzugte Lösung.

Gewährleistung der Druckbeständigkeit

Neben der Passergenauigkeit und der Plattenverfügbarkeit ist die Beständigkeit beim Drucken mit fester Farbpalette ein wichtiges Kriterium. Da die Farben durch das Überdrucken von vier bis sieben Farbseparationen entstehen, muss jede einzelne Plattenfarbe absolut konstant sein. Schon eine kleine Abweichung oder Störung in einer Farbseparation wirkt sich sofort auf den Gesamtfarbraum aus und führt zu einer Farbverschiebung. Daher sind Plattentechnologien, die eine gleichmäßige Übertragung der Farbe ohne Verunreinigung oder ein Antrocknen von Farbe auf der Platte zeigen, die bevorzugte Lösung.

Der Mythos von hoher Farbdichte

Obwohl beim Flexodruck bestimmte Farbdichten als ISO Standard empfohlen werden, sind manche Anwender der Meinung, dass die Druckqualität umso besser ausfällt, je höher die Farbdichte ist. Das ist aber ein Mythos, denn genau das Gegenteil ist richtig. Beim Arbeiten mit einem festen Farbensatz kommt es darauf an, möglichst sauber zu drucken und eine möglichst homogene Farbschichtdicke zu erreichen. Dabei sind eine zu hohe Farbmenge und Farbdichte zu vermeiden. Ansonsten sammelt sich auf der Platte und um die Flanken der druckenden Elemente Farbe an und es entsteht ein Rand, der auch als „Bilderrahmen“ bezeichnet wird. Bei einem festen Farbensatz werden die Sonderfarben aus vier bis sieben Farbseparationen erstellt. Wenn diese Farben dann zusammengedruckt werden, ist eine Bilderrahmenbildung nicht sichtbar. Gleichzeitig wird so verhindert, dass durch Staubpartikel Druckaussetzer oder kleine Pinholes entstehen, da diese von anderen Farbseparationen überdruckt werden.

Zusammenfassung

Das Drucken mit fester Farbpalette bietet den Flexodruckereien faszinierende neue Möglichkeiten. Es versetzt sie in die Lage, die Nachfrage nach kleineren Auflagen und Stückzahlen zu befriedigen, die der Digitaldruck eigentlich für sich in Anspruch nimmt. Gleichzeitig ermöglichen sie so ihren Kunden einen schnelleren Marktauftritt.

Der Flexodruck kann gegen die sich entwickelnden Digitaldrucktechnologien wettbewerbsfähig bleiben. Jetzt ist es an der Zeit, das Drucken mit fester Farbpalette einzuführen, um so zu lange Rüstzeiten zu vermeiden, noch in letzter Minute erforderliche Änderungen berücksichtigen zu können und das Co-Printing auf dem gleichen Druckzylinder ausführen zu können. Die beste Plattentechnologie, die diesen Anforderungen gerecht wird, zeichnet sich dadurch aus, dass sie eine hohe Gleichmäßigkeit im Druck über die gesamte Auftragslänge bringt, eine schnelle Verfügbarkeit der Druckplatten für kurzfristige Änderungen ermöglicht sowie eine perfekte Dimensionsstabilität für eine bestmögliche Passergenauigkeit gewährleistet.