Weiterverarbeitung

Papierkonditionierung durch Rückfeuchtung im Digitaldruck

Samstag 23. April 2016 - Ob digital oder konventionell, viele Druckprozesse verlangen Trocknungsprozesse. Ist dabei der Bedruckstoff Papier, so verliert dieses durch die Trocknung seine ursprünglichen Eigenschaften. Elektrostatische Aufladung, Wellenbildung, Papercurl oder der Bruch im Falz sind Auswirkungen, die demnach zum heutigen Arbeitsalltag eines Digitaldruckers gehören.

Aus welchem Grund reagiert Papier so sensibel auf physikalische Einflüsse? Gibt es wirksame Gegenmaßnahmen, um die Produktivität und Qualität aufrecht zu erhalten?

Das sind Fragen, die sich das Unternehmen Weitmann & Konrad GmbH & Co. KG, kurz WEKO, gestellt hat. Seit mehr als 60 Jahren sind die Experten aus dem Raum Stuttgart auf die Entwicklung und Produktion von Minimalauftragsystemen für die Befeuchtung und Bestäubung von Oberflächen spezialisiert. Das inhabergeführte Unternehmen positioniert seine Produkte zwischen Druck und Weiterverarbeitung und schlägt somit die Brücke zwischen diesen beiden Verarbeitungsschritten.

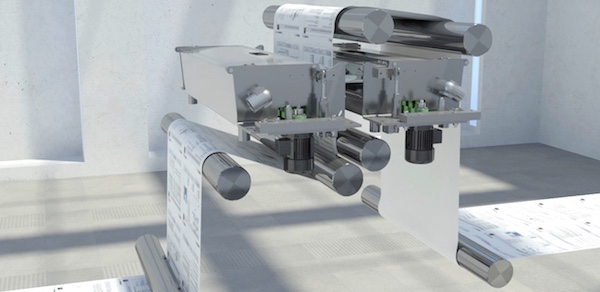

Als neueste Entwicklung wird auf der drupa 2016 die WEKO-DigiCon vorgestellt, die für Hochleistungs-Inkjet-Drucksysteme entwickelt wurde und dem Papier die im Trocknungsprozess entzogene Feuchtigkeit wieder zurückführt. Aber warum hat das so positive Auswirkungen auf die Qualität des fertigen Produkts?

Papier ist ein Naturprodukt

Papier ist ein „lebendiges“ Produkt, das sich nicht normieren lässt und dessen Verhalten bei unterschiedlichsten Verarbeitungsprozessen nie vollständig vorhersehbar ist – denn Papier besteht im Wesentlichen aus pflanzlichen Fasern. Diese dehnen sich um bis zu 25 Prozent aus, wenn sie Feuchtigkeit aufnehmen. Genauso ziehen sich die Fasern bei Feuchtigkeitsverlust beispielsweise durch Wärmeeinwirkung zusammen. Abhängig von der Zusammensetzung und Herstellung hat jedes Papier eine definierte Feuchtigkeit. Auf klimatische Veränderungen im Druck- und Verarbeitungsprozess reagiert das Papier mit Veränderungen seiner Eigenschaften, mit Dimensionsschwankungen und Papercurl.

Herausforderungen für den Digitaldruck

Digitale Druckmaschinen arbeiten heute hauptsächlich entweder mit tonerbasierter Elektrofotografie oder mit Hochleistungs-Inkjet-Technologie. Bei beiden Verfahren durchläuft die Druckbahn einen Prozess – die Fixierung des Toners bzw. die Trocknung der Tinte – bei dem hohe Temperaturen auf das Papier einwirken. Die ursprüngliche Feuchte geht dabei verloren. Nur noch 15 bis 20 Prozent Restfeuchte verbleiben im Papier. Die Fasern ziehen sich zusammen und es kommt zu den allgemein bekannten und unerwünschten Effekten: Papercurl (Papier rollt sich), Wellenbildung und elektrostatische Aufladung sind Auswirkungen, die jede Form der Weiterverarbeitung erheblich erschweren und zu einer Qualitätsminderung des Endprodukts führen. Außerdem wird das Papier spröde und bricht im Falz.

Papierkonditionierung durch Rückfeuchtung ist die Lösung

Eine äußerst effektive Maßnahme, um Papier seine ursprünglichen Eigenschaften zurückzugeben, ist die Papierkonditionierung durch Rückfeuchtung. Als Basis für die neueste Entwicklung der WEKO-Experten, der WEKO-DigiCon, dienten die Erfahrungen, der seit langem bewährten WEKO-RFDi Konditioniereinheit für Trockentoner basierende Hochleistungsdrucksysteme. Die WEKO-DigiCon ist auf den Bedarf von Hochleistungs-Inkjet-Druckssystemen ausgelegt und entstand in enger Zusammenarbeit mit den renommierten Digitaldruck-Maschinenherstellern.

Kontaktlose Rückfeuchtung durch bewährte WEKO Technologie

Herzstück dieser Minimalauftragsysteme sind die speziellen Sprühteller (Rotoren). Sie drehen sich mit hoher Geschwindigkeit und erzeugen einen gleichmäßigen Strom feinster Mikrotröpfchen. Justierblenden regulieren die Sprühfächer, die sich nahtlos aneinander reihen. Auf diese Weise konditioniert die WEKO-DigiCon das verarbeitete Papier mit einer exakt dosierten Flüssigkeitszufuhr. Es erhält seine ursprünglichen (positiven) Eigenschaften zurück und optimiert Lauf- und Stapeleigenschaften. Das Ergebnis sind störungsfreie Produktionsabläufe, weniger Papierausschuss und eine deutlich bessere Produktqualität.

„Die Papierkonditionierung durch Rückfeuchtung des Papiers ist ein wichtiger Schritt auf dem Weg zu qualitativ hochwertigen Druckprodukten“, erläutert Thomas Laissle, Produktmanager von WEKO. „Als besonders wertvoll erweist sich diese Technologie drucktechnisch bedingt bei Seiten mit hohem Farbauftrag und Taschenbüchern“, so Laissle weiter. Davon können sich die Besucher der diesjährigen drupa ein präzises Bild machen. Zahlreiche Maschinenhersteller werden auf ihren Ständen Drucklinien präsentieren, die mit der WEKO-DigiCon Konditioniereinheit ausgestattet sind. Außerdem beraten die WEKO-Experten Interessenten direkt auf ihrem Stand in Halle 2 Stand 2B54 unter dem Motto „DONT PLAY – WORK WITH PRECISION“.

In alle gängigen Drucklinien integrierbar

„Die unterschiedlichen Installationen zeigen außerdem wie einfach sich die Einheit in alle gängigen Drucklinien integrieren lässt und welche Vorteile sich aus der Anwendung ergeben. Die bewährte Technologie ist äußerst wartungsarm und energieeffizient. Das macht sie für Druckereien zu einer ökonomisch wie ökologisch sinnvollen Investition“, bekräftigt Marcel Konrad, geschäftsführender Gesellschafter der WEKO.

Neue Anforderungen durch Weiterentwicklung der Druckmaschinen

Neben der Entwicklung der WEKO-DigiCon entstand parallel in enger Zusammenarbeit mit dem Digitaldruckmaschinenhersteller HP die WEKO-WebCon für die HP T-Serie. Diese Konditioniereinheit folgt ganz speziell der Evolution der HP-Hochleistungs-Endlosdrucksysteme in Bezug auf hohe Geschwindigkeit, hohe Farbauflösung und einem breiten Spektrum an Papieren und Grammaturen. Durch diese Attribute wird ein Höchstmaß an Flexibilität und Mengenvariabilität von der Konditioniereinheit verlangt. Auch hier haben die WEKO-Experten eine Meisterleistung vollbracht und können heute durch innovative Entwicklungen ohne Anpassungen von Systemkonfigurationen das gesamte Anforderungsprofil von HP mit der WEKO-WebCon abdecken.