CTP - Computer to Plate

Eine Umstellung, die sich gelohnt hat

Donnerstag 23. Juni 2016 - Bei der Möller Druck und Verlag GmbH bewährt sich die neue KODAK ELECTRA MAX Platte im Rollen- und Bogenoffsetdruck

Die Herstellung von Katalogen und Zeitschriften dominiert das Geschehen bei der Möller Druck und Verlag GmbH. Die Rollen- und Bogenoffsetdruckerei mit eigener Druckweiterverarbeitung ist Teil der Möller Mediengruppe mit insgesamt rund 150 Beschäftigten und Sitz in Ahrensfelde bei Berlin. Weitere Geschäftsaktivitäten verfolgt die Firmengruppe (www.moeller-mediengruppe.de) in den Bereichen Crossmedia/Online-Medien, Katalogerstellung, Zeitschriftenverlag und Medienversand.

Möller Druck und Verlag produziert rund 130 Zeitschriften und ähnliche Publikationen, die wöchentlich, monatlich oder quartalsweise erscheinen. Darunter sind verschiedene Special-Interest-Titel des eigenen Verlags. Dazu kommt die Herstellung zahlreicher Kataloge für Reise-, Handels- und Industrieunternehmen. So breit gefächert wie das Programm der produzierten Titel ist auch das Spektrum der Auflagen, das von Publikationen mit 500 Stück bis zu Katalogen mit 320.000 oder 720.000 Exemplaren reicht. Gedruckt wird dreischichtig im Rollenoffset auf einer 32-Seiten- und einer 16-Seiten-Rotation sowie im Bogenoffset auf einer Fünffarbenmaschine im 3B-Format mit Dispersionslackwerk.

CTP plus die innovative Platte von Kodak

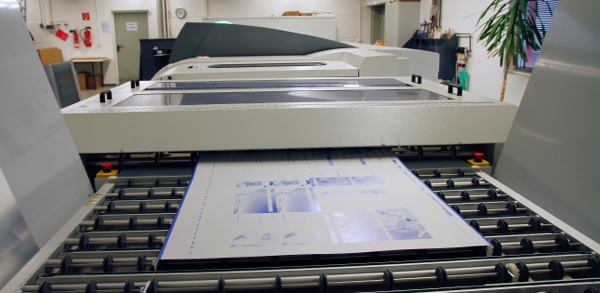

Zwei hoch automatisierte KODAK MAGNUS VLF Plattenbelichter versorgen die Druckmaschinen mit Druckplatten. Die mit Mehrkassetteneinheiten für vollautomatisches Laden der Platten und Online-Plattenverarbeitungsanlagen ausgestatteten Großformat-CTP-Systeme werden von einem KODAK PRINERGY Workflow angesteuert. Sie bebildern durchschnittlich 5.300 Platten im Monat. Etwa 65 % davon sind für die Rollenoffsetrotationen bestimmt.

Möller Druck und Verlag verwendet die neue KODAK ELECTRA MAX Platte, die Kodak Ende September 2015 offiziell angekündigt hat, der Ahrensfelder Druckerei aber schon seit Juli 2015 zur Verfügung steht. „Früher haben wir mit zwei Druckplattentypen gearbeitet. Von dieser Praxis wollten wir wegkommen und auf eine einzige Platte und einen Lieferanten umstellen, um materialseitig einen einheitlichen Standard und eine hohe Zuverlässigkeit zu erreichen“, sagt Michael Schuhmann, Leiter der Druckvorstufe. „Es musste eine Non-Preheat-Platte sein, die eine optimale Auflösung und eine sehr hohe Auflagenbeständigkeit ohne Einbrennen aufweist. So kamen wir zur ELECTRA MAX Platte, die sich für den Illustrations-Rollenoffsetdruck und den Bogenoffset gleichermaßen gut eignet. Unsere Drucker konnten mit der neuen Platte sofort vernünftig arbeiten und nach einer kurzen Lernphase lief alles perfekt. Die Einführung bei uns wurde auch sehr gut durch Experten von Kodak begleitet.“

Die von Kodak als „Platte, die keine Kompromisse macht“ apostrophierte ELECTRA MAX bietet einen übertragbaren Rastertonwertumfang von 1 bis 99 % bei Rasterweiten von bis zu 180/cm und eignet sich zudem für die FM-Rasterung mit 10-µm-Punkten. Bei Möller Druck und Verlag wird im 60er und 70er AM-Raster gedruckt und die hohe Auflösung der ELECTRA MAX ist, wie Michael Schuhmann erklärt, für das Unternehmen wichtig, um dem eigenen hohen Qualitätsanspruch gerecht zu werden.

Schnelle Bebilderung, chemie- und kostensparende Verarbeitung

Jeder der beiden MAGNUS VLF Plattenbelichter in der X-Geschwindigkeitsversion kann stündlich 20 ELECTRA MAX Platten für die 32-Seiten-Rotation – das größte Format, das bei dem Unternehmen benötigt wird – ausgeben. Bei der Verarbeitung der bebilderten Platten zeigt sich ein weiterer Vorteil der ELECTRA MAX Platte: sie hat einen sehr geringeren Entwickler- und Regeneratverbrauch und ermöglicht eine lange Standzeit des Plattenentwicklers. „Außerdem hat sich der Reinigungszyklus unserer Plattenentwicklungsmaschinen deutlich verlängert. Während die Maschinen früher alle zwei bis drei Wochen gereinigt werden mussten, ist diese Arbeit seit unserem Umstieg auf die ELECTRA MAX nur noch alle sechs bis acht Wochen fällig und erfordert selbst dann kein intensives Schrubben der Walzen etc. mehr“, berichtet der Leiter der Druckvorstufenabteilung. „All das macht unsere Druckformherstellung umweltfreundlicher und reduziert die Kosten für Chemie und Entsorgung.“

„Die ELECTRA MAX Platte hat deutliche Verbesserungen gebracht. Wir haben stabilere Prozesse und bei uns in der Druckvorstufe weniger Wartungsaufwand“, resümiert Michael Schuhmann. „Der Umstieg hat sich gelohnt.“