Verpackung

Neue FFG 618 bei Model

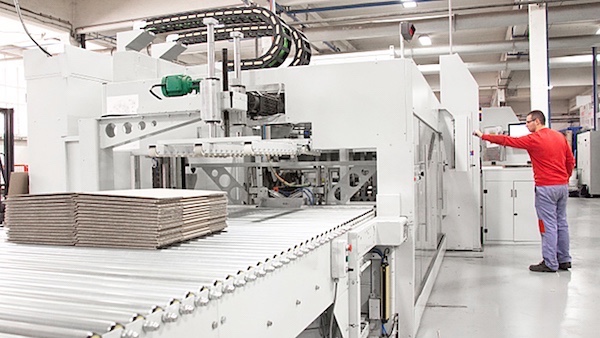

Samstag 01. Oktober 2016 - Ein höheres Auftragsvolumen an kleinformatigen Verpackungen bei gleichzeitig zunehmend geringeren Auftragsgrößen hat Model in Zagreb dazu veranlasst, eine hoch automatisierte Bobst FFG 618 zu installieren, eine ideale Maschine für die Verarbeitung von Shelf Ready Verpackungen.

Durch umfangreiche Investitionen und Prozessoptimierungen hat Model in Zagreb/Kroatien in den letzten 5 Jahren sein Produktionsvolumen mehr als verdoppelt. Durch die jüngste Investition in die Bobst FFG 618 profitiert das Unternehmen von dem wachsenden Markt für kleinformatige Shelf Ready Verpackungen.

„Wir benötigten eine neue Maschine, um die Produktivität zu erhöhen und die Qualität weiter zu optimieren“, sagt Franjo Skok, Produktionsleiter und Vorstandsmitglied von Model Pakiranja d.d., der Niederlassung der Model Group in Kroatiens Hauptstadt Zagreb. „Wir produzieren sehr viel Shelf Ready Verpackungen mit weiß gestrichenen Papieren, drei Farben, mit Perforation und Aufreißlasche. Das ist ein neuer Trend, und für eine effiziente Produktion brauchten wir die Bobst FFG 618.“

Das Werk arbeitete bereits mit einer Bobst FFG 924 Midline, zwei Bobst Druck-Stanzlinien sowie mit Bobst Faltschachtel-Klebemaschinen. Um den zunehmenden Bedarf an kleinformatigen Verpackungen in geringeren Auftragsgrößen decken zu können, wurde eine leistungsfähige Maschine für schnelle Auftragswechsel bei niedrigem Personalbedarf benötigt. „Model investiert stets in hochwertige Maschinen mit einem hohen Automatisierungsgrad“ sagt Herr Skok. „Jede Maschine muss qualitativ hochwertige Schachteln mit hoher Produktivität herstellen“.

Die Gruppe entschied sich für die neueste Bobst FFG 618 in Kombination mit einem roboterbasierten Prefeeder und Palettierer von der Firma Dücker. „Dies ist eine vollautomatische Produktionslinie. Es ist die erste Linie dieser Art in dieser Region und erst der vierte Robot-Prefeeder in Europa“ erklärt Herr Skok. „Wir haben fünf FFG 618 innerhalb der Model Gruppe und kennen die Maschine daher sehr gut. Wir haben auch andere Lieferanten geprüft, aber Bobst hat die beste Lösung. Außerdem schätzen wir auch den guten Service, die Ersatzteilverfügbarkeit und das Schulungsangebot für unsere Mitarbeiter. Eine derartige Unterstützung ist bei der Installation neuer Maschinen sehr wichtig.“

Schneller Auftragswechsel

„Neben einer Produktionsgeschwindigkeit von bis zu 26.000 Bogen pro Stunde waren die kurzen Rüstzeiten der FFG 618 für uns besonders wichtig“ sagt Herr Skok. „Oft haben wir kleine Auftragsgrößen, darum ist ein schneller Auftragswechsel unabdingbar. Ein schneller Messerwechsel ist für uns aufgrund der Produktvielfalt ebenfalls ein wichtiges Kriterium“. Mit der Verlagerung sämtlicher kleinformatiger Dreifarben-Aufträge auf die FFG 618 produziert die Linie im Vergleich zur Midline 924 heute fast doppelt so viele Verpackungen pro offene Stunde. Herr Skok erwartet in den nächsten sechs Monaten eine weitere Produktivitätssteigerung.

Neben der höheren Produktivität bei kleinen Auftragsgrößen und kleinformatigen Verpackungen ist die neue FFG 618 auch eine sehr energieeffiziente Maschine. Aufgrund der Arbeitsbreite und der modernen Antriebe ist der Energieverbrauch bei jedem produzierten Quadratmeter auf der FFG 618 um ca. 50 % geringer im Vergleich zur Midline 924. In Zeiten steigender Energiekosten sind solche Einsparungen mit Blick auf die Rentabilität sehr wichtig. Im Rahmen des kontinuierlichen Verbesserungsprogramms hat das Werk kürzlich ein intelligentes Beleuchtungssystem in den Produktions- und Lagerhallen installiert. Sensoren in den Lagerhallten reagieren auf Bewegung, die Beleuchtung wird automatisch abgeschaltet, wenn keine Aktivitäten erkannt werden. In den Produktionshallen wird die Beleuchtungsstärke durch außen angebrachte Sensoren in Abhängigkeit vom Tageslicht gesteuert. „Wir sparen 72 % der lichtabhängigen Energiekosten mit diesem neuen System von Reflecta ein“ erklärt Herr Skok.

Neue Wege

Solche Initiativen erfolgen im Rahmen des kontinuierlichen Verbesserungsprogramms der Model Gruppe, MTS, das von dem CEO Herrn Dr. Daniel Model getragen wird. „Das Model Top System, oder MTS, läuft seit 2011 und hat zu einer Veränderung der gesamten Firmenphilosophie von Model Zagreb geführt“, erklärt Herr Skok. Aufgrund seiner Erfahrungen in der Automotive Industrie brachte Herr Skok die besten Voraussetzungen mit, um dieses Programm umzusetzen, als er vor viereinhalb Jahren zu Model kam.

MTS kombiniert auf bestmögliche Art verschiedene Prinzipien für kontinuierliche Verbesserungsprozesse, wie sie z. B in Kaizen, 5S, six sigma und lean manufacturing-Ansätzen gefunden werden. Die Mitarbeiter in jedem Model-Werk sind verantwortlich für die Umsetzung und werden durch ein externes Unternehmen unterstützt, welches die Umsetzung durch Audits begleitet. Herr Skok ist überzeugt, dass der Erfolg nur sichergestellt werden kann, wenn bereichsübergreifend zusammengearbeitet wird. Alle Abteilungen haben Key Performance Indicators (KPI) zu erreichen, und jede Abteilung muss bereit sein, gleichzeitig Kunde und Lieferant für vor- und nachgeschaltete Abteilungen zu sein.

Mit der Investition in die neue FFG 618 konnte der Workflow auf den 20.000 m² des Werkes neu gestaltet werden. Das neue Layout erlaubt auch die Installation einer komplett neuen BHS Wellpappenanlage in 2016. Durch die neue Anordnung der Maschinen und einige Veränderungen im Werk wird man die vorhandene Wellpappenanlage nutzen können, bis die neue BHS-Anlage mit voller Produktionsleistung läuft. „Wenn die neue Wellpappenanlage läuft, werden wir Logistik davor und dahinter haben und dadurch einen besseren Materialfluss“, erklärt Herr Skok.

Mit einer Produktionssteigerung von 100 m pro Minute gegenüber der heutigen Wellpappenanlage wird die BHS-Anlage nicht nur eine höhere Produktivität besitzen, sondern sie wird auch deutlich effizienter sein, da sie bei gleichem Energiebedarf 22 % mehr Quadratmeter produziert als die heutige Anlage. Mit 2,50 m Arbeitsbreite wird sie auch breiter als die heutige Anlage sein. Das erhöht auch die Flexibilität und hilft dem Werk, seine anspruchsvollen Ziele für die Produktivitätssteigerung zu erreichen. „Wir konzentrieren uns auf den Markt und unsere Kunden. Wir wollen ein Partner sein, der eine breite Palette von Produkten anbieten kann“, erklärt Herr Skok, für den absolute Liefertreue eine Schlüsselkompetenz ist. „Model produziert qualitativ hochwertige Produkte und wir halten unsere Lieferversprechen. Natürlich sind Preise immer ein wichtiges Thema, aber Models Philosophie ist es, immer die Qualitätsanforderungen und die Erwartungen an Liefertermine zu erfüllen. Das ist ein wesentlicher Grund, warum sich unsere Umsätze in den letzten vier Jahren verdoppelt haben“.

Tatsächlich hat das Werk in den ersten zehn Monaten 2015 52 Mio. Quadratmeter Wellpappe verkauft, verglichen mit 29 Mio. in 2011, dem Jahr, in dem ein neues Management-Team seine Arbeit aufgenommen hat und das MTS-Programm gestartet wurde. Die Verdopplung der Absatzzahlen konnte nur mit zusätzlichem Personal erreicht werden – aktuell hat das Werk 157 Mitarbeiter. „Der größte Zuwachs konnte jedoch durch die neuen Anlagen und durch den neuen Management-Ansatz erreicht werden. Das MTS-Programm ist ein wesentlicher Bestandteil davon.“ Herr Skok führt weiter aus, dass dieses Wachstum weitergehen wird. „Model Zagreb hat wesentlich mehr Potenzial, und ich glaube, wir haben erst 50 % erreicht. Dieses Jahr werden wir die neue Wellpappenanlage in Betrieb nehmen und in 2018 wollen wir 80 Mio. Quadratmeter Wellpappe pro Jahr verkaufen“.

Gemeinsam mit den Kunden wachsen

Die Geschichte des Werks reicht zurück bis ins Jahr 1948 und repräsentiert die lange Tradition der Wellpappenherstellung in der Region. Ursprünglich gab es drei verschiedene Standorte in Zagreb, einer davon im Zentrum der Stadt. Diese wurden Mitte der 90er Jahre am heutigen Standort zusammengeführt. In 2001 wurde das Werk von der Model Gruppe übernommen, und es bedient jetzt Kunden in Kroatien, Ungarn, Slowenien, Bosnien, Serbien und seit letztem Jahr Österreich. Ein Großteil der Produktion wird an die lokale Milchindustrie geliefert, aber Verpackungen für die Fleisch-,

Getränke-, Süßwaren- und Elektroindustrie sind ebenfalls wichtige Marktsegmente. Die Hälfte der Produktion ist für Kunden in Kroatien bestimmt, Ungarn stellt den zweitgrößten Markt dar. Slowenien ist ein wichtiger Markt für weiße Ware, während im neu gewonnenen Markt Österreich die Verkäufe von Lebensmittelverpackungen zunehmen. Der Eintritt in den österreichischen Markt war für das Werk in vielerlei Hinsicht sehr nützlich, erklärt Herr Skok. „Er hat einen hohen Qualitätsstandard, und das ist gut für uns, weil wir dadurch die Qualität unserer Produktion ständig verbessern müssen. Wir entwickeln Verpackungen mit unseren Kunden zusammen, was sehr wichtig ist. Wir haben Mitarbeiter hier, die für unsere Kunden die Verpackungsentwicklung betreiben, und so wie unsere Kunden wachsen, wachsen wir mit ihnen“.

Lokaler Service

Der Umstieg von einer alten, größtenteils manuellen Maschine zu einer modernen FFG Linie mit Automatisierung des gesamten Materialflusses erfordert ein Umdenken der Maschinenführer. Sie sahen sich mit vielen Herausforderungen konfrontiert. “ Es war ein völlig neues Konzept für sie, sowohl die Maschine selbst als auch die Automatisierung des Materialflusses. Die neue Technologie machte ihnen Angst, aber heute sind sie damit völlig vertraut. Wir haben junge Maschinenführer eingesetzt, die zwar nicht so viel Erfahrung haben, aber dafür offen für neue Ideen sind“.

In einer solchen Situation ist die Unterstützung, die die Maschinenführer erfahren, ein wichtiger Faktor für die erfolgreiche Inbetriebnahme einer neuen Maschine. Das Training erfolgte vor Ort durch Instruktoren von Bobst Lyon, wo die FFG 618 entwickelt und gebaut wird, und durch Instruktoren von der Bobst Service Niederlassung in Brno, Tschechische Republik. Fünf solcher Maschinen in der Model Gruppe bedeutet auch, dass Maschinenführer unter den Werken ausgetauscht werden konnten, um die Erfahrungen zu teilen.

Die beiden großen Gruppen Model und Bobst pflegen eine sehr gute Partnerschaft, sagt Herr Skok. Durch das Verständnis dafür, was Model Zagreb erreichen wollte, konnte das Bobst Team vor Ort einen individuell angepassten Schulungs- und Trainingsplan entwickeln. „Sie haben uns geholfen, einen bedeutenden Mentalitätswechsel herbeizuführen. Die Maschine ist mit viel Elektronik ausgestattet, aber die Maschinenführer haben heute Vertrauen in die Maschine“, erklärt Herr Skok, der gleichzeitig die Ersatzteilversorgung und die technische Unterstützung durch die Bobst Niederlassung in Brno lobt. „Wir haben wirklich keine Probleme mit den Bobst Maschinen. Außer für regelmäßige Servicearbeiten brauchen wir Brno nicht anzurufen. Aber wenn wir dann anrufen, ist es wichtig, eine gute Unterstützung zu bekommen. Wir bevorraten nicht viele Ersatzteile selbst, sondern rufen Bobst in Brno an, und die Teile treffen bei uns sehr schnell ein. Unser Ansprechpartner dort spricht auch Kroatisch, was sehr hilfreich ist“.