Verpackung

Bobst: Innovativ seit über 70 Jahren

Mittwoch 07. August 2013 - Gerade auch in der Verpackungsbranche mit ihrem hohen Wettbewerbsdruck sind geeignete Maschinen ein entscheidender Schlüssel des Erfolgs. Das gilt gerade auch für Faltschachtel-Klebemaschinen. BOBST ist hier schon beinahe solange ein Begriff, wie das Unternehmen Maschinen herstellt.

„Wer wie wir die besonders anspruchsvolle Verpackungsbranche mit Maschinen beliefert, muss ein genaues Gespür für die aktuellen und künftigen Anforderungen der Verpackungshersteller haben“, so Jacques Reymond, Head of Product Marketing Business Unit Sheet-fed, zu der auch die Faltschachtel-Klebemaschinen gehören. „Wir müssen verstehen, wo die Herausforderungen liegen. Nur so können wir die Forschungs- und Entwicklungsarbeit leisten, die unsere Kunden brauchen, um im Wettbewerb die Nase vorn zu haben.“

Die BOBST Group, die ihre erste Faltschachtel-Klebemaschine schon 1942 auf den Markt brachte, blickt auf eine lange Tradition wegweisender Innovationen zurück. Und im Vergleich zum Wettbewerb investiert sie einen sehr hohen Umsatzanteil in ihre Forschung und Entwicklung. „Bei BOBST sagen wir oft, Innovation sei Bestandteil unserer DNA. Wir blicken stets über den Tellerrand der eigenen Branche hinaus, um Lösungen für die Herausforderungen unserer Kunden zu finden. So basiert beispielsweise das kürzlich auf den Markt gebrachte ACCUCHECK-System, das jeden Karton einzeln auf Druckfehler und Beschädigungen der Oberfläche hin überprüft, auf einer extrem schnellen Videobilderfassungstechnologie. Oberflächlich betrachtet ist sie vom Falten und Kleben eines Kartonzuschnitts meilenweit entfernt. Und doch basiert das System auf den Erfahrungen, die wir in den vergangenen 20 Jahren mit den Registron-Qualitätskontrollsystemen unserer Champlain-Tiefdruckmaschinen gesammelt haben.“

„ACCUCHECK wurde entwickelt, um auf Faltschachtel-Klebemaschinen wie beispielsweise den BOBST EXPERTFOLD-Modellen eine 100-prozentige Qualitätskontrolle zu ermöglichen. So wurde die neueste EXPERTFOLD-Version speziell für den Bedarf der Hersteller pharmazeutischer Verpackungen konzipiert“, erklärt Reymond. „Sie benötigen hohe Output-Leistungen und einwandfreie Qualität, um den Anforderungen ihrer Kunden – den Arzneimittelherstellern – gerecht zu werden. Die neue EXPERTFOLD 50 integriert viele unserer Innovationen der letzten Jahre in einer Anlage und erzielt hervorragende Ergebnisse bei kleinen Kartonverpackungen. Beispielsweise reguliert ihre C.U.B.E.3-Steuerung unter anderem den Schachtelstrom, was zu den höheren Produktionsgeschwindigkeiten beiträgt, die Kartonhersteller heute benötigen. Gleichzeitig stellt das Accufeed-Modul die perfekte Ausrichtung der Zuschnitte sicher, was präzise Faltungen gewährleistet.“

Laut Reymond ermöglicht der von BOBST verfolgte Innovationsansatz nicht nur die Entwicklung komplett neuer Maschinen wie der EXPERTFOLD 50. Vielmehr erlaube er auch die weitere Verbesserung im Markt bewährter Anlagen. „Das gilt zum Beispiel für das Modul ACCUBRAILLE GT, das wir vor kurzem auf den Markt gebracht haben. Es handelt sich um die neueste Generation unseres rotativen ACCUBRAILLE-Moduls für die Blindenschriftprägung, mit dem wir 2007 Neuland betraten und seither sehr erfolgreich waren. Das erhoffen wir uns auch für die GT-Version mit ihren zusätzlichen Funktionen.“

Die konsequente Orientierung an Innovationen existiert seit den Anfängen des Unternehmens, als der junge Joseph Bobst vor fast 130 Jahren nach Lausanne in die Schweiz ging, um Arbeit als Schriftsetzer zu suchen. Da der ansässigen Druckindustrie Lieferanten vor Ort fehlten, eröffnete er ein Geschäft, in dem Drucker Materialien und Maschinen kaufen konnten. Später sicherte sich Bobst die Vertretung des führenden Druckfarbenherstellers Schmidt Frères und von Koenig & Bauer, heute KBA. Der Erfolg einer von Bobst eröffneten Werkstatt zur Wartung und Reparatur von Druckmaschinen veranlasste ihn gemeinsam mit seinem Sohn Henri eigene Maschinen für die wachsende Druckindustrie zu entwickeln und herzustellen. So wurde 1918 die AV (Auto-Variable) zum Bedrucken und Inline-Stanzen einfacher Längsnahtschachteln entwickelt, auf die 1940 mit der BOBST AP 900 der weltweit erste Stanzautomat und Vorläufer aller modernen Autoplatine-Stanzen folgte. Zwei Jahre später kam mit der PCR 382 die erste BOBST Faltschachtel-Klebemaschine auf den Markt.

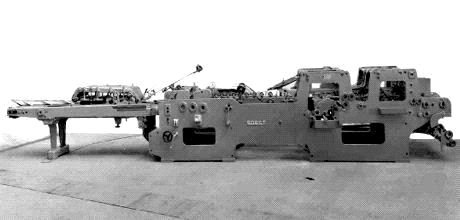

Noch heute sind PCR 382-Anlagen aus den 1940er Jahren weltweit in Betrieb. Die älteste, BOBST bekannte Maschine ist ein Modell aus dem Jahr 1944, das in einem Unternehmen in Bulgarien Kartonverpackungen herstellt. Nur wenig jünger sind die PCR 420-Modelle von Ende der 1940er Jahre, die bei BOBST-Kunden in Pakistan und Griechenland laufen. In seinen Verzeichnissen führt BOBST noch weitere Maschinen aus den 1940er, 1950er und 1960er Jahren, die in so unterschiedlichen Ländern wie Italien, der Slowakei, in Russland oder Lettland im Einsatz sind. Reymond: „Dass diese Anlagen noch heute – also 50, 60 oder fast 70 Jahre nach ihrer Herstellung – Schachteln produzieren, ist bezeichnend für die Bauart unserer Maschinen.“ Eine Zeitlang sei erzählt worden, man habe diese Maschinen aus ausrangierten Panzern aus dem Zweiten Weltkrieg hergestellt. „Doch die Wahrheit ist, dass Faltschachtel-Klebemaschinen früher, als es die modernen Materialien und Technologien noch nicht gab, groß und schwer sein mussten, um Ketten, Nocken und andere mechanische Komponenten zu tragen. Im Laufe der Jahre integrierten wir mehr Elektronik und konnten mit sehr viel leichteren Rahmen die gleiche Zuverlässigkeit und Langlebigkeit erzielen.“

Während die meisten der ersten Faltschachtel-Klebemaschinen Längsnahtschachteln verarbeiteten, reagierte BOBST 1963 mit dem ersten System für Faltbodenschachteln auf der PCR 444 auf die verstärkte Nachfrage nach komplexeren Verpackungen. Nun konnten Kartonhersteller Schachteln produzieren, die sich automatisch aufrichteten, um Produkte aufzunehmen. Diese Schachteln sind heute ein Schlüsselprodukt im Verpackungs-Portfolio zahlreicher Hersteller. Die Technik der Faltbodenschachteln wurde zwar im Laufe der Zeit verfeinert, aber es dauerte fast 50 Jahre bis zur Entwicklung des BOBST SPEEDWAVE-Moduls von 2008 mit einer komplett neuen Herstellungstechnik.

In den 1960er Jahren entstanden unter anderem die BOBST-Maschinen PCR 880 und 930, die die Herstellung von Vier- bzw. Sechs-Punkt-Schachteln ermöglichten. Etwa zur gleichen Zeit wurden spezielle Faltschachtel-Klebemaschinen für pharmazeutische Verpackungen entwickelt – zum Beispiel Baby 20 und Farma. 1972 brachte BOBST die Domino auf den Markt. Sie stellt aus Sicht von Reymond einen Entwicklungssprung bei Faltschachtel-Klebemaschinen dar: „Neben einem effizienteren System für Faltbodenschachteln verfügte die Domino über zwei Saugriemen, um die Faltschachteln besser zu transportieren, über spezielle Faltvorrichtungen sowie über obere und untere Transporte. Sie bot mehr Flexibilität und ermöglichte das Falten und Kleben von Schachteln, die vorher nicht verarbeitet werden konnten.“ Die in der Branche nach wie vor beliebte Domino-Reihe wurde später um die Faltschachtel-Klebemaschine Media erweitert, ein kleineres Einstiegsmodell mit weniger Funktionen.

Ebenfalls in den 1970er Jahren wurde die erste BOBST Faltschachtel-Klebemaschine speziell für Wellpappe entwickelt. Mit der PCR 1200, 1280 und 1450 gab es zwar schon aufgestockte Maschinen, aber die O-Mega 160 war die erste, von Grund auf speziell für Wellpappe konzipierte. Nach der O-Mega lieferte eine großformatige Domino-Reihe den Herstellern von Schachteln aus Wellpappe die benötigten Prozesse, bis die STARFOLD und die Wellpappe-Versionen der VISIONFOLD, EXPERTFOLD und MASTERFOLD kamen.

Die erste wirklich modulare Faltschachtel-Klebemaschine wurde auf Basis der Domino-Plattform mit der Domino II entwickelt. Mit Funktionen wie einer elektronischen Vier-Punkt-Einheit reduzierte die Domino II die Rüstzeiten deutlich. „Bei Faltbodenschachteln konnten Kunden die Rüstzeiten um die Hälfte verringern und beim Wechsel von Vier- auf Sechs-Punkt-Schachteln mehrere Stunden gewinnen“, so Reymond.

Die Domino II wurde der Ausgangspunkt für eine ganze Reihe weiterer Innovationen wie zum Beispiel Accufeed aus dem Jahr 1993. Das ursprünglich als Hilfe für den Einzug der Zuschnitte aus Wellpappe in Faltschachtel-Klebemaschinen konzipierte Accufeed-Modul reduzierte die Zeit beim Einstellen des Einzugs um die Hälfte, während das integrierte Ausrichtemodul die für präzises Falten erforderliche perfekte Ausrichtung der Zuschnitte sicherstellte. Accufeed gehört mittlerweile zur Standardausstattung der meisten BOBST Faltschachtel-Klebemaschinen einschließlich der aktuellen EXPERTFOLD 50. Mit diesem System für einen präzisen Einzug und eine schnelle Einstellung wurde zuerst die 1998 auf der IPEX vorgestellte Alpina standardmäßig ausgestattet, die nach der Domino II einen weiteren Entwicklungssprung darstellte. Reymond: „Die Alpina wartete mit mehreren Innovationen auf, die der Maschine die seinerzeit höchste Produktivität ermöglichten.“ Diese Innovationen umfassten breitere Faltriemen und größere Lager für höhere Laufgeschwindigkeiten, eine elektronisch eingestellte Vier-Punkt-Vorrichtung für eine bessere Kontrolle und kürzere Rüstzeiten, den Flipper-Auswerfer für das automatische, unterbrechungsfreie Auswerfen fehlerhafter Schachteln aus dem Produktionsfluss, ein System zum Brechen der Haltpunkte von Flaschenträgern, das 30.000 Schachteln pro Stunde verarbeitet, und das Gyrobox-Modul zum Wenden der Zuschnitte, um komplexe Kartons in nur einem Durchlauf herzustellen. „Man könnte sagen, dass die Alpina der Ausgangspunkt für alle heutigen Faltschachtel-Klebemaschinen war“, erklärt Reymond. „Die integrierte Technik war bahnbrechend, und die meisten Systeme sind heute noch – wenn auch in verfeinerter Form – in unserem Portfolio vorhanden.“

Typisch für diese Entwicklung sei auch die C.U.B.E.-Steuerung. Die Alpina war eine der ersten Maschinen mit dieser Maschinensteuerung, die BOBST für die Media II von 1995 entwickelt hatte. C.U.B.E. existiert jetzt in der dritten Generation und verfügt über einen farbigen Touchscreen, USB-Sicherung, integrierte elektronische Handbücher und Internet-Links für die Fernüberwachung. Die Steuerung wurde gewissermaßen das Kernstück aller Maschinen von BOBST. „C.U.B.E. steuert alles, was wir einbauen, und kommuniziert über die Schnittstellen mit den Geräten von Fremdherstellern, wie unter anderem Klebe- oder Qualitätssicherungssysteme“, unterstreicht Reymond die Bedeutung der innovativen Steuerung.

Viele tausend BOBST Faltschachtel-Klebemaschinen sind Tag für Tag und in aller Welt bei Kunden im Einsatz – bei Herstellern von Verpackungen, bei Druckveredlern und bei spezialisierten Kunststoffverarbeitern.

Nicht jede BOBST-Innovation wird automatisch in die Anlagen integriert. Vielmehr gibt es optionale Peripheriegeräte, mit denen die Produktivität der Faltschachtel-Klebemaschinen maximiert, die Qualität verbessert oder die Arbeit der Maschinenführer erleichtert werden können. „Als die Faltschachtel-Klebemaschinen in den 1980er Jahren schneller wurden, hatte das Bedienpersonal Mühe, die Zuschnitte schnell genug einzulegen und die gefalteten und geklebten Schachteln zu entnehmen“, erinnert sich Reymond. Deshalb habe BOBST die Peripheriegeräte COROPACK, EASYFEEDER, Stapelwender, HANDYPACK, CARTONPACK und LOGIPACK entwickelt. „Wenn Sie Zuschnitte von Paletten nehmen, wenden und in Maschinen mit Laufgeschwindigkeiten von vielen Hundert Metern pro Minute einlegen müssen, ist das keine einfache Sache. Das gleiche gilt an der Auslage, wo die Packer jede Stunde mehr als hunderttausend Schachtel händeln oder tausende großer Wellpappeschachteln bündeln und umreifen müssen. Peripheriegeräte ermöglichen es, dass Maschinen bei voller Geschwindigkeit laufen können und sich das Bedienpersonal weder verausgaben muss noch Arbeitsbedingungen ausgesetzt ist, die zum Beispiel das RSI-Syndrom hervorrufen. Sie sorgen auch dafür, dass die Anlagen gleichmäßiger laufen, da die Zuschnitte im Einzug immer eine konstante Höhe haben, die fertigen Schachteln maschinenverpackt und daher weniger häufig beschädigt werden.“ Auch diese Systeme wurden seit ihrer Markteinführung zu den heutigen ‚GT‘-Versionen weiterentwickelt. Mit ihrer höheren Leistungsfähigkeit entsprechen sie der ebenfalls gesteigerten Produktivität des aktuellen BOBST-Maschinensortiments. Zudem wurde das Angebot um neue Peripheriegeräte wie etwa LOCPACK für das automatische Verpacken von Faltbodenschachteln erweitert.

Permanent kommen weitere Innovationen in Form von Spezialgeräten hinzu. Jahr für Jahr entwickelt BOBST hunderte maßgeschneiderte Erweiterungen für ihre Faltschachtel-Klebemaschinen, die Kunden bei Aufträgen helfen, die auf universellen Maschinen lange Rüstzeiten erfordern oder gar nicht herstellbar sind. In manchen Fällen wurden bereits Spezialgeräte entwickelt. Das gilt zum Beispiel für Chip scoops oder für Verpackungen mit Füllhöhe. Meist werden jedoch Spezialanfertigungen benötigt, um die Produktivität der Kunden zu optimieren.

Laut Reymond hat BOBST stets sehr schnell auf Veränderungen im Markt reagiert. Als Beispiel nennt er die seit 2005 von der EU vorgeschriebenen Prägung des Arzneimittelnamens in Blindenschrift auf allen Pharmaverpackungen. Die neue Gesetzgebung bereite den Herstellern von Pharmaverpackungen Schwierigkeiten, da sie bisher für die Prägung der Verpackungen meist Stanzautomaten verwendeten. Das könne zu einer Verringerung der Produktivität, zu höheren Kosten oder zu einer Behinderung der nachgelagerten Prozesse führen. „Wir bei BOBST konnten auf ein Prinzip zurückgreifen, das wir vor fast 100 Jahren entwickelt haben, um einer Einrichtung für Blinde in unserer Schweizer Heimatstadt Lausanne zu helfen. Es handelte sich um eine rotative Prägedruckmaschine für Braille-Schrift auf Papierbögen. Das Grundprinzip verwenden wir bei ACCUBRAILLE, mit dem wir Braille-Schrift in Faltschachtel-Klebemaschinen schnell, kosteneffizient und flexibel auf Kartons prägen.“ Seit der Einführung im Jahr 2007 hat BOBST fast 200 ACCUBRAILLE-Module installiert und bietet bereits die zweite Generation dieser Technik an: ACCUBRAILLE GT ist kompakter und kann mehr Zeilen Braille-Schrift nun auch auf alle vier Seiten der Schachteln prägen, die Punkthöhe justieren und sogar quer zur Laufrichtung prägen.

Wie fügen sich die neuesten BOBST Faltschachtel-Klebemaschinen MASTERFOLD, EXPERTFOLD, VISIONFOLD und AMBITION in das Portfolio ein? Reymond: „In einem Spektrum von Märkten mit sehr hohen Anforderungen an die Produktivität und solchen, die kleine vielseitige Maschinen für den Einstieg in die Kartonherstellung oder für eine bestimmte Nische benötigen, hat jede dieser Maschinen ihren eigenen Markt.“ Beispielsweise mit der MASTERFOLD habe BOBST das Prinzip der Alpina aufgenommen und eine neue Maschine geschaffen, die dank weiter verkürzter Rüstzeiten und schnellerer Verarbeitungsverfahren sogar noch produktiver sei. Die MASTERFOLD kann je nach Laschengröße bis zu 50.000 Vier- oder Sechs-Punkt-Schachteln verarbeiten, während die Produktivität bei Faltbodenschachteln im Grunde nur von den Geschwindigkeiten beim Einlegen und Verpacken begrenzt wird. SPEEDWAVE, der erste neue Ansatz für die Verarbeitung von Faltbodenschachteln seit fünfzig Jahren, macht Falthaken überflüssig. „Das System lässt sich einfacher und schneller einstellen als Hakensysteme“, meint Reymond. „Komplexe Kartons, zum Beispiel solche mit Fenstern und Öffnungen, können einfacher und auch schneller hergestellt werden. Außerdem ist das System gegenüber Abweichungen bei Kartons toleranter als Falthaken.“ Das System steht jetzt als SPEEDWAVE GT in der zweiten Generation zur Verfügung. Auch künftig werden die Forschungs- und Entwicklungsteams von BOBST innovativ bleiben. Reymond: „Daran wird sich so schnell nichts ändern.“