Verpackung

Heidelberg zeigt Verpackungslösungen für die digitalisierte Zukunft

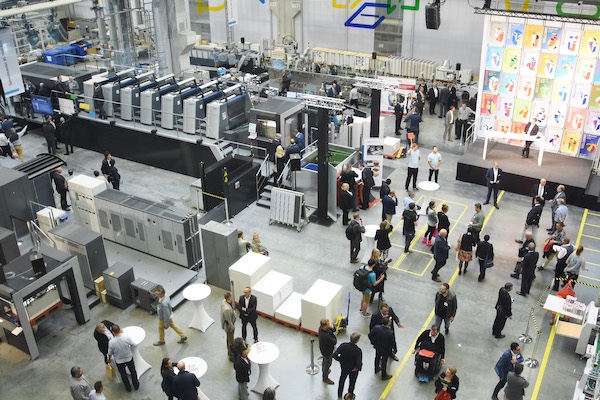

Freitag 25. Mai 2018 - Mitte Mai besuchten über 400 Gäste aus aller Welt den Packaging Day der Heidelberger Druckmaschinen AG (Heidelberg) am Standort Wiesloch-Walldorf. Unter dem Motto "Think out of the Box" erlebten sie eine Premiere mit der Primefire 106 - was bisher nur bei Kunden und in Laborumgebung zu sehen war, ist nun auch im Print Media Center Packaging installiert und komplettiert damit das umfangreiche Demo-Portfolio im weltweit größten Democenter für Verpackungslösungen. Als einziger Hersteller setzt Heidelberg die Integration von Offset-und Digitaldruck inklusive Weiterverarbeitung über den Prinect-Workflow um und ermöglicht für den Verpackungsdruck neue Geschäftsmodelle.

„Mit diesem Angebot ist Heidelberg führend im Verpackungsdruck und bietet Antworten auf die heutigen und auch auf die zukünftigen Anforderungen in Zeiten der Digitalisierung. Wir machen unseren Kunden produktiver und damit auch profitabler“, erklärte Rainer Hundsdörfer, Vorstandsvorsitzender von Heidelberg, in seiner Begrüßung. Dies wurde eindrucksvoll bestätigt durch die beiden Geschäftsführer Thomas Pfefferle und Martin Bruttel von colordruck Baiersbronn. colordruck ist über Jahrzehnte Kunde von Heidelberg und hat seine Geschäftsmodelle immer wieder erfolgreich weiterentwickelt. Seit Ende des letzten Jahres ist die Primefire 106 bei colordruck installiert und seit Mitte Januar 2018 befindet sich die Maschine im Feldtest. Die Primefire bietet für colordruck den Vorteil von hoch-qualitativem Digitaldruck in Verbindung mit der Bogenweiterverarbeitung mit bestehenden Stanzwerkzeugen im 3b-Format. Der europaweit tätige Verpackungsdienstleister produziert seit 2017 Verpackungen im Digitaldruck.

Im neuen Geschäftsbereich „Packaging Digital“ bietet colordruck über seinen Webshop „designyourpackaging.de“ individuelle und personalisierte Verpackungen bis hin zu Mass Customization an. Damit erschließt sich colordruck neue Kundengruppen. Im Offsetdruck werden weiterhin Premiumverpackungen mit vier hochautomatisierten Speedmaster Maschinen der neuesten Generation hergestellt.

Infotouren geben Antworten auf die Trends in der Verpackungsbranche

Der Packaging Day bot den Besuchern eine Plattform, um neue Ideen und Inspiration für ihre heutigen und zukünftigen Geschäftsmodelle zu erhalten. Anhand von drei Infotouren – „Packaging as you like“, „Operational Excellence“ und „Special Applications“ – wurden die Trends in der Branche aufgegriffen und die entsprechende Lösung von Heidelberg umfassend präsentiert.

Neben dem Aufzeigen von Gesamtlösungen vertieften spezielle Highlight Shows Themen, wie beispielsweise navigiertes Drucken im Großformat mit der Speedmaster XL 145-Sechsfarben mit Lackierwerk. Das Thema Postpress Packaging zeigte, wie Anforderungen in der Weiter-verarbeitung wirtschaftlich gelöst werden können. Die Primefire 106 hatte zum Thema industrieller Digitaldruck nochmals einen eigenen Auftritt.

Lifecycle Solutions mit den Elementen Saphira Verbrauchsmaterialien und Service sind essentieller Bestandteil des Lösungsangebots von Heidelberg, um höchste Qualität, Produktivität und Produktionssicherheit zu erreichen. Saphira hat sich in zehn Jahren als Qualitätsmarke etabliert (siehe Pressemitteilung vom 18.05.2018).

Trend zu individuellenVerpackungen nimmt zu

Die Antwort auf den Trend der sinkenden Auftragsgrößen und Mass Customization durch Personalisierung und Individualisierung ist die nahtlose Integration von digitalen Prozessen in bestehende Offsetwelten. Bei der Infotour „Packaging as you like“ wurde gezeigt, wie die Primefire 106 und die Speedmaster XL 106 sich perfekt ergänzen, um neue Kunden und neue Geschäftsfelder zu erschließen. Anhand von zwei gleichen Faltschachtel-Jobs zeigte Heidelberg, wie der Digital- und der Offsetdruck wirtschaftlich sinnvolle Produktentwicklungen mit sich bringen. So können Kunden nun sowohl bei hohen Auflagen als auch bei personalisierten Auflagen oder kleinen Vorabauflagen beliefert werden und Heidelberg sorgt für eine durchgängige Farbkonstanz. In der Weiterverarbeitung können Maschinen, wie die Stanze Promatrix und die Faltschachtelklebemaschine Diana sowohl für den Offset- wie auch für den Digitaldruck eingesetzt werden.

Die Herausforderungen wie steigender Kostendruck und sinkende Margen erfolgreich meistern zu können, zeigte die Infotour „Operational Excellence“. Hierzu wurde auch eine Alternative zur profitablen Herstellung von kleineren Auflagen und kürzeren Lieferzeiten vorgestellt. Produktivitätsanalysen zeigen, dass die Gesamtanlageneffizienz (OEE – Overall Equipment Effectiveness) heute bei 20 bis 25 Prozent liegt, aber dass auch Werte von über 50 Prozent durchaus nachhaltig erreichbar sind. Dies wird durch schlanke, intelligent gesteuerte Prozesse möglich, die den Einfluss der Bediener auf die Produktivität systematisch minimieren und transparente und akkurate Leistungsdaten in Echtzeit liefern. Wichtig dabei ist eine möglichst durchgängige Integration ohne Systembrüche – ausgehend vom Kunden bis hin zum ausgelieferten Produkt. Hier bieten die Prinect Module eine Vielzahl aufeinander abgestimmter Lösungen.

Um die Produktivität zu erhöhen und Prozesseingriffe zu verringern, hat Heidelberg seit der drupa 2016 das innovative Bedienkonzept Push-to-Stop entwickelt, das hin bis zum autonomen Drucken führt. Im Verpackungdruck mit seiner hohen Komplexität und vielen Sonderfarben unterstützt das navigierte Drucken den Bediener innerhalb kürzester Zeit zum bestmöglichen Ergebnis zu gelangen. Umgesetzt wird dies durch die Bedienersoftware Intellistart 2 im Maschinenleitstand Prinect Press Center XL 2. Gezeigt wurde dies an einer Speedmaster XL 106-Sechsfarben mit Lackierwerk und Logistikausstattung – die Rüstzeiten können hier bis zu 60 Prozent sinken und die Makulatur wird deutlich verringert. Im Verpackungsdruck ist Wiederholgenauigkeit und Farbkonstanz ein wichtiges Thema. Hier kommt die innovative Antriebstechnik Hycolor Multidrive für die Speedmaster XL 106 zum Einsatz. Mit diesem System können die Farb- und Feuchtwerke unabhängig vom Hauptantrieb betrieben werden. Die Farbwerke können gewaschen werden während über den Hauptantrieb der Lackplattenwechsel erfolgt – oder Gummitücher und Druckzylinder werden zeitgleich zum Rüstvorgang gewaschen. Mit dem Anspruch verbesserter Konsistenz und höherer Verfügbarkeit reduziert das System einfach, sicher und höchst effektiv die Rüstzeiten. Neu ist, dass Hycolor Multidrive nun ermöglicht, aktuell nicht eingesetzte Druckwerke auch während der Produktion für den nächsten Druckauftrag vorzubereiten. So kann beispielsweise die Zeit für einen Farbwechsel eingespart werden, indem das Waschen und das Wechseln der Farbe simultan zur Druckproduktion erfolgt.

Markenartikler suchen für ihre Produkte am Point of Sale die höchste Aufmerksamkeit durch Differenzierung und Veredelungen. Bei der Infotour Special Applications ließen sich die Besucher durch das Anwendungs-Know-how von Heidelberg und von wirtschaftlichen Umsetzungen der Veredelungen inspirieren. Beispielsweise produziert die Speedmaster XL 75 Anicolor UV mit zwölf Werken innerhalb kürzester Zeit Premium-Kosmetikverpackungen inklusive Inline-Prägung. Das bietet höchste Produktivität. Durch einen vollautmatischen, simulatenen Plattenwechsel, dem großen Wallscreen XL 2 und navigiertem Drucken ist ein Jobwechsel auch bei hoher Veredelungskomplexität sehr schnell umgesetzt.

Das ganze Spektrum der Veredelung zeigte die Speedmaster XL 106-8-P+LYYL, die mit Matt-, Glanz- und UV-Lack sowie mit Folienapplikation effektvolle Premiumfaltschachteln produziert. Kostengünstige Veredelung mit Heißfolie, Hologrammen und Prägung waren Themen an der flexibel einsetzbaren Promatrix 106 FC. Mit derDiana Eye 55 wurde demonstriert, wie sich durch effektive Offline-Inspektion hochveredelter Produkte höchste Qualitätsstandards umsetzen und teure Folgekosten vermeiden lassen.