Drucksaal

Nächstes Level Push to Stop: Mit intelligenter Digitalisierung systematisch OEE-Potenziale erschließen

Mittwoch 25. März 2020 - In einer weltweiten Umfrage mit über 1.000 Kunden ermittelte die Heidelberger Druckmaschinen AG (Heidelberg) vier wesentliche Themen, die die Herausforderungen in der Druckbranche beschreiben: Das sind die zunehmende Komplexität, der Fachkräftemangel, der Wettbewerbsdruck und die Erweiterung der Wertschöpfungskette mit digitalen Plattformen.

Für all diese Themen bietet Heidelberg umfangreiche Antworten an. Im Bereich Druckmaschinen stellt Heidelberg mit der neuen Speedmaster Generation die intelligenteste und automatisierteste Speedmaster aller Zeiten vor – ein smartes Produkt, das sich nahtlos in einen digitalisierten smarten Printshop und sogar in eine smart organisierte Druckindustrie integriert. Mit der neuen Heidelberg User Experience (UX) an der Speedmaster bietet diese einen modernen attraktiven Arbeitsplatz an und sorgt mit weiteren intelligenten Assistenten dafür, dass das Produktivitätspotenzial der Maschine erschlossen wird. Alle Modelle der neuen Generation enthalten schon im Standard Push to Stop-Funktionalitäten und eine Prinect Cloudschnittstelle. Damit wird ein umfassenderes navigiertes und autonomes Drucken möglich, wodurch sich die Produktivität, die Prozesssicherheit und die Profitabilität erhöhen. Die neue Speedmaster-Generation geht ab April 2020 in Serie.

Nächstes Level Push to Stop adressiert systematisch den „gelben Balken“

Als wichtige Kennzahl für die Produktivität einer Maschine hat sich die Gesamtanlageneffizienz (Overall Equipment Effectiveness – OEE) etabliert. Eine datengestützte Analyse von Heidelberg zeigt, dass die durchschnittliche OEE von aktuellen Speedmaster XL 106 über alle Konfigurationen und Kundensegmente bei zirka 27 Prozent liegt. Im Umkehrschluss bedeutet dies, dass theoretisch ein Produktivitätspotenzial von 73 Prozent besteht. Die weiterführende Analyse der Daten zeigt, dass etwa die Hälfte dieses Potenzials mechanisch und technisch bedingte und die andere Hälfte bediener- und prozessbedingte Ursachen hat – diese bezeichnet Heidelberg als den „gelben Balken“. „Jede Verbesserung, die auf den gelben Balken einzahlt, hat einen direkten Einfluss auf die OEE,“ erläutert Rainer Wolf, Leiter Produktmanagement Sheetfed bei Heidelberg. „In der Vergangenheit haben wir uns sehr stark auf die technischen Verbesserungen konzentriert und dort enorme Fortschritte erzielt. Eine technische Verbesserung wirkt jedoch immer nur indirekt, nämlich nur dann, wenn auch der Gesamtprozess entsprechend angepasst wird.“ In den letzten fünfzehn Jahren hat sich der Bogenoffset stark weiterentwickelt. So hat Heidelberg die rein technisch erforderliche Rüstzeit um bis zu 90 Prozent reduziert. In der Praxis ist das aber nur eingeschränkt angekommen und die OEE ist bei weitem nicht in gleichem Maße angestiegen. „Dies bedeutet, dass die bediener- und prozessbedingten Zeitverluste entsprechend größer geworden sein müssen. Mit der Heidelberg UX und Push to Stop an der Speedmaster setzen wir genau hier an. Wir wollen unseren Kunden die Potenziale, die im gelben Balken stecken, systematisch durch umfangreiche Digitalisierung und Automatisierung zugänglich machen und so ihre Wettbewerbsfähigkeit stärken,“ erklärt Rainer Wolf.

Neue Software Intellirun organisiert die Druckproduktion an der Speedmaster ganzheitlich

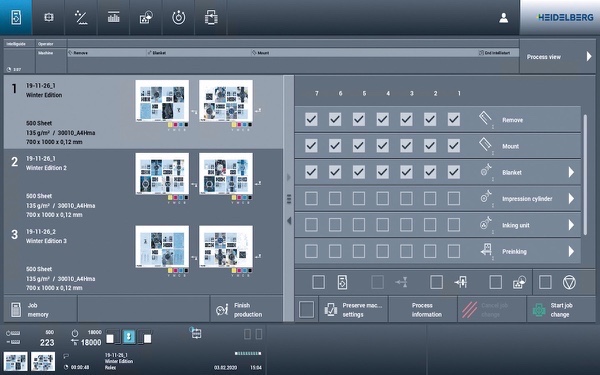

Mit Intellistart 3 steht die dritte Generation des patentierten, digitalen Rüstassistenten am Maschinenleitstand Prinect Press Center allen Speedmaster-Maschinen zur Verfügung. Neu am 24″ Multi-Touchscreen ist die erweiterte Auftragsliste, die alle Auftragsdaten aus dem digitalen Druckerei Workflow Prinect übersichtlich darstellt. Die Job Queue ermöglicht das Vorbereiten des Auftragswechsel mit der automatisch generierten Process View während der Produktion. Beim Auftragswechsel simuliert Intelliguide live den zeitoptimierten Ablauf und enthält, falls erforderlich, auch die manuell auszuführenden Arbeitsschritte.

Die neue Funktion Intellirun am Wallscreen XL geht jedoch noch einen Schritt weiter. Während Intellistart sich auf den Rüstprozess konzentriert, sorgt Intellirun für kontinuierliche, digital gesteuerte Navigation beim Drucken und gibt dem Bediener situationsabhängig automatisch wichtige Anzeigen und Hinweise, welche Tätigkeiten und Informationen erforderlich sind, um Zeitverluste zu vermeiden.

„Jeder kennt das von seinem Navigationssystem im Auto. Wenn sie die Autobahn verlassen, wird automatisch die Verkehrssituation visualisiert. Dreißig Minuten früher hätten sie mit dieser Information aber noch nichts anfangen können,“ erklärt Jürgen Mittmann, verantwortlicher Produktmanager für die Maschinenbedienung. „So ähnlich arbeitet Intellirun. Rechtzeitig bevor die Auflage erreicht ist, blendet Intellirun z.B. die Maske zur Vorbereitung des nächsten Auftrags ein. Der Bediener sieht auf einen Blick, ob etwas fehlt und kann bei Bedarf rechtzeitig eingreifen. Viele Verlustzeiten lassen sich durch rechtzeitige Vorbereitung eliminieren oder zumindest minimieren.“ Mit der neuen Press Center Mobile App kann der Bediener von allen angeschlossenen Maschinen auf einem Tablet oder Smartphone alle wichtigen Leitstandinformationen, wie den aktuellen Auftragsstatus, die Job Queue mit der Wechselübersicht sowie den Status der Verbrauchsmittel abrufen. Damit werden die Prozesse rund um die Druckmaschine optimiert, Stillstandzeiten und manuelle Eingriffe reduziert und sichergestellt, dass Verbrauchsmaterialien, Papier und Platten immer zur richtigen Zeit am richtigen Ort verfügbar sind.

Als weiterer Clou kommt mit Intelliline die Navigation auch an die einzelnen Druck- und Lackierwerke. Farblich gesteuerte LED-Elemente zeigen schon von weitem sichtbar an, in welchem Zustand die Maschine ist. Druckt die Maschine Gutbogen, dann leuchten die LEDs blau, werden automatische Rüstvorgänge ausgeführt, leuchten sie grün. Immer dann, wenn manuelle Eingriffe erforderlich sind, wechselt die Farbe am Druck- und Lackierwerk zu gelb.

Intelligente digitale Assistenten heben zusätzliche Potenziale

Mit der neuen Speedmaster Generation halten auch Elemente der künstlichen Intelligenz Einzug in den Drucksaal und unterstützen vor allem dort, wo der Mensch an seine Grenzen stößt. So optimiert Prinect mit der digitalen Auftragsplanung „Scheduler“ die Auftragsreihenfolge, basierend auf verschiedensten Parametern, wie Ausliefertermin, Bedruckstoff oder Flächendeckung. „Mit einer optimierten Auftragssequenz, die von Auftrag zu Auftrag möglichst kleine Änderungen realisiert und im Idealfall autonom ablaufen kann, lassen sich ungeahnte Produktivitätspotenziale heben – wir nennen das „inkrementelles Rüsten“. Kunden, die dies heute schon praktizieren, erreichen in solchen Sequenzen reproduzierbare Rüstzeiten im Bereich von nur zwei Minuten vom letzten Gutbogen bis zum ersten Gutbogen bei 40 bis 80 Bogen Makulatur – wohlgemerkt im realen Produktionsbetrieb,“ bestätigt Jürgen Mittmann.

Ein weiteres Beispiel für intelligente, digitale Assistenten ist der neue Wash Assistant. Auswertungen zeigen, dass die Bediener tendenziell zu lange Waschprogramme einsetzen, um sicherzustellen, dass das Waschergebnis gut ist. Der Wash Assistant übernimmt die Auswahl des richtigen Waschprogramms basierend auf entsprechenden Auftrags- und Maschinenparametern. Das spart neben Zeit auch Waschmittel und Waschtuch. Beim Farbwalzenwaschen erkennt der Wash Assistant z.B., wenn von einer dunklen auf eine helle Farbe gewaschen wird, und initiiert automatisch eine Tiefenreinigung.

Auch im Bereich Puder wird häufig sicherheitshalber mit zu hohen Einstellungen operiert. Zu hohe Puderverschmutzung im Ausleger führt zu erhöhten Stillstandzeiten durch Reinigung, und auch in der Weiterverarbeitung ist zu viel Puder ein Problem. Der neue Powder Assistant gibt auf Basis Bedruckstoff und Flächendeckung eine Empfehlung zur erforderlichen Pudereinstellung. Schon die ersten Tests bei Kunden haben signifikante Verbesserungen herbeigeführt.

Der 2016 vorgestellte Quality Assist, der die Gutbogenproduktion bei erreichter Färbungsqualität mit Prinect Inpress Control 3 automatisch startet, wurde erweitert und ist nun in der Lage, auch die Ergebnisse der Bogeninspektion sowie des PDF-Abgleiches von Inspection Control 3 anzuzeigen. Damit ist auch Prinect Inspection Control 3 optimal in den Ablauf von Push to Stop integriert. Die Lernfunktion des Color Assistant Pro zur Optimierung der Farbvoreinstellung wurde automatisiert und ermöglicht ein vollautomatisches Lernen der Farbvoreinstellung in Verbindung mit einem Prinect Farbmesssystem. Mit dem selbstlernenden Color Assistant Pro optimiert die Speedmaster automatisch Farbvoreinstellung und spart so Zeit und vor allem Makulatur beim Einrichten. Alle Prinect Farbmesssysteme sind nun über eine zentrale Farbdatenbank in den Prinect Workflow integriert und ermöglichen auch den Import und Export von CxF-Daten. Dies bietet mehr Flexibilität in der Produktion, da Referenzwerte problemlos zwischen den Druckmaschinen ausgetauscht werden können.

Neues Press Center bietet modernen attraktiven Arbeitsplatz

Fachkräftemangel wird ein immer drängenderes Problem für Druckereien. Insbesondere der Nachwuchs fehlt. Mit dem neuen Prinect Press Center 3 / XL 3, dem neuen Speedmaster Operating System und der LED-Farbprüfleuchte wird ein moderner, attraktiver Arbeitsplatz geschaffen, der dem Bediener die Rahmenbedingungen für kontinuierlich hohe Produktivität schafft, die auch leistbar ist. Für angelernte Bediener können Expertenbereiche in verschiedenen Maschinenfunktionen eingeschränkt werden. Heidelberg bietet dazu passend Trainingsmodule an, mit denen Schritt für Schritt ein Expertenlevel aufgebaut werden kann. Somit kann die Heidelberg User Experience (UX) an allen Speedmaster-Maschinen erlebt werden.

„Um den gelben Balken nachhaltig zu minimieren, bedarf es intelligent vernetzter, aufeinander abgestimmter Prozesse, die den Bediener dort entlasten, wo der Mensch an seine Grenzen stößt. Dabei geht es weniger um einen Sprint – also über eine Top-Produktionsstunde oder Top-Schicht – sondern eher um einen Marathon mit kontinuierlicher Top-Produktivität über einen Monat, ein Jahr, ein Maschinenleben. Das ist der Mehrwert, den wir unseren Kunden mit digitaler Integration, herausragender Maschinentechnologie, modernen Servicekonzepten und neuen ausstoßorientierten Geschäftsmodellen bieten wollen. Dies mit einem partnerschaftlichen Ansatz, der gemeinsame Ziele verfolgt und von dem alle profitieren,“ fasst Rainer Wolf zusammen.