CTP - Computer to Plate

Druckerei Gerin optimiert Arbeitsablauf mit Kodaks CtP-Systemen

Dienstag 13. Dezember 2011 - Die Druckerei Gerin hat in den letzten Monaten rund 1,5 Millionen Euro in die Modernisierung der gesamten Druckformherstellung investiert und im Zuge dessen zwei Computer-to-Plate-Systeme von Kodak installiert. Die beiden Kodak Magnus Plattenbelichter bewältigen im Drei-Schicht-Betrieb den täglichen Bedarf von rund 1.200 Platten bis zum 8er Druckmaschinenformat souverän und haben wesentlich dazu beigetragen, den gesamten Arbeitsablauf in Vorstufe und Druck zu optimieren.

Das Unternehmen ist mit einem Umsatz von 28 Millionen Euro und 150 Mitarbeitern die größte Akzidenz-Bogenoffsetdruckerei in Österreich und Markführer auf dem Gebiet des Plakatdrucks. Mehr als 60 Prozent aller in Österreich geklebten Plakate werden am Standort Wolkersdorf produziert. Da sich die Werbewirtschaft in einem strukturellen Wandel befindet, arbeitet das Unternehmen seit Jahren konsequent daran, die Produktionsbedingungen sowohl im Akzidenz- als auch im Plakatdruck angemessen flexibel zu gestalten. „Dies ist nur dann möglich, wenn die administrativen Abläufe und Strukturen im Unternehmen und der Workflow in der Produktion entsprechend schlank sind“, so Richard Gerin, Geschäftsführer der Druckerei Paul Gerin.

So wurden etwa vor kurzem die Schnittstellen in der Auftragsabwicklung neu gestaltet. Dazu wurden Mitarbeiter aus dem Vertrieb, der Auftragsbearbeitung und Kalkulation zu drei Teams zusammengefasst, die einen Auftrag über die gesamte Prozesskette begleiten. Allen drei Teams stehen erfahrene Druckvorstufentechniker zur Seite, die sämtliche eingehenden Daten auf ihre Richtigkeit überprüfen. So konnte die Kommunikation mit den Kunden deutlich verbessert werden.

Sechs Druckmaschinen, alleine zwei davon im 8er-Format und eine im 6er-Format, die rund um die Uhr produzieren, müssen natürlich auch mit Papier, Platten und Farben versorgt werden. Eine ausgeklügelte innerbetriebliche Logistik ist hier notwendig, damit teuer eingekaufte Einrichtungen zur Automatisierung im Drucksaal ihre volle Wirkung entfalten können. Schon das jährliche Plattenvolumen von rund 150.000 m2 illustriert, welche Anforderungen bei der Druckerei Gerin an die Druckformherstellung gestellt werden. In dem hohen Plattenbedarf spiegelt sich das tägliche Geschäft wider – die Auflagen im Akzidenzdruck gehen kontinuierlich zurück und der Plakatdruck ist seit jeher von sehr kleinen Auflagen geprägt. Betriebsleiter Ing. Herbert Poisinger bricht den Plattenbedarf der sechs Druckmaschinen in Zahlen herunter: „Wir produzieren auf jeder Druckmaschine in der Stunde durchschnittlich zwei Formen. Das sind pro Maschine acht Platten in der Stunde. Insgesamt summiert sich das in der Stunde über alle Formate hinweg auf rund 50 Platten.“

Mit der Inbetriebnahme der ersten Druckmaschine im XXL 8er-Format bei der Druckerei Gerin im Jahr 2004 und einer weiteren im Jahr 2006 wurde es in Österreich erstmals möglich, die Anzahl der zu affichierenden Bogen eines Plakates auf die Hälfte zu reduzieren. So werden heute 16-Bogen-Plakate in nur mehr vier Teilen statt wie früher in acht Teilen gedruckt. Das Wolkersdorfer Unternehmen setzt in der Druckvorstufe seit vielen Jahren auf Technologie von Kodak und profitiert hier von der Zuverlässigkeit, Prozesssicherheit und Präzision der Workflow-Lösungen und mittlerweile der dritten Generation von Computer-to-Plate-Systemen. Schon anlässlich der Installation der ersten Druckmaschinen im 8er-Format investierte das Unternehmen mit einem Kodak Magnus VLF Quantum Plattenbelichter mit Mehrkassetteneinheit (MCU) konsequent in die Automatisierung der Plattenherstellung. Dem Magnus VLF stand ein KODAK Trendsetter 3244 AL Plattenbelichter zur Seite, der die Platten für die Maschinen der Klasse 3B und kleiner bebilderte.

Mit dem steigenden Plattenvolumen stieß man jedoch an die Grenzen der beiden CTP-Systeme, was teilweise den Arbeitsablauf in der Produktion ins Stocken brachte. Darüber hinaus war das manuelle Befüllen der Mehrkassetteneinheit mit den XXL-Platten kein leichtes Unterfangen und die Gefahr, dass eine Platte beschädigt wurde, war auch immer gegeben. „Deshalb haben wir nach einer Lösung gesucht, mit der wir nahezu alle manuellen Arbeitsschritte und somit auch potenzielle Fehlerquellen endgültig aus der Plattenherstellung verbannen konnten“, erläutert Ing. Herbert Poisinger.

In diesem Jahr hat das Unternehmen die Technik in der Druckformherstellung komplett erneuert, wobei Kodak die Verantwortlichen der Druckerei Gerin mit seinem einzigartigen Automatisierungskonzept überzeugen konnte. Ein Kodak Magnus 800 Quantum Plattenbelichter in X-Speed-Version deckt bei dem Unternehmen das Viertelbogen- bis zum 3B-Format ab. Über eine Mehrkassetteneinheit mit fünf Kassetten kann der Thermoplattenbelichter direkt auf bis zu 500 Druckplatten in allen erforderlichen Formaten zugreifen.

Für die Produktion der Platten im 6er- und 8er Format wurde ein KODAK Magnus VLF 6383 Quantum abgestellt. In der gewählten Ausstattungsvariante schafft der Großformat-Plattenbelichter in der Stunde bis zu 30 Druckplatten im 8er-Format (135 x 185 Zentimeter). Den Rest erledigt der Magnus 800 Quantum, der rein rechnerisch 40 Platten im 3B-Format in der Stunde produziert, was einer Verdoppelung zum Vorgängermodell entspricht. Beide Systeme stanzen die Platten inline, was zu einer enormen Präzision beiträgt und im Drucksaal hilft, die Rüstzeiten noch weiter zu minimieren. Pro Auftrag sei dies zwar nicht viel, aber über das Jahr gerechnet kämen da schon einige Stunden zusammen. Positiv bewertet der Betriebsleiter auch, dass man jetzt über ausreichende Kapazitäten verfüge und nicht immer am absoluten Limit produziere. Dies habe mehr Ruhe in den gesamten Workflow gebracht. Selbst wenn eine Ersatzplatte benötigt werde oder ein Schnellschuss eingeschoben werden müsse, verfüge man nun über ein angemessenes Kapazitätspolster.

Mit den neuen CTP-Systemen erfolgte auch ein Umstieg auf die Kodak Electra XD Thermoplatte, sodass Belichter und Platte jetzt aus einer Hand kommen. Und wie es Ing. Herbert Poisinger auf den Punkt bringt, lasse sich das optimale Zusammenspiel zwischen Platte und CTP-Systemen an vielen Kleinigkeiten feststellen, die eben den Unterschied ausmachten. Darüber hinaus benötige die Electra XD Platte deutlich weniger Energie sowie Chemie. Außerdem bescheinigt ihr der Betriebsleiter eine höhere Stabilität im Drucksaal.

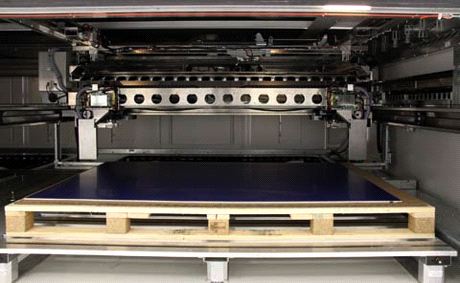

Während am Magnus 800 Quantum die unbebilderten Druckplatten manuell in die Vorratskassetten der MCU eingelegt werden – was bis zum Format 70 x 100 cm kein Problem darstellt – führt ein automatischer Kodak Palettenlader die großformatigen Druckplatten dem Magnus VLF Quantum zu. Die Platten werden dazu auf Paletten in sogenannten „Bulk Bags“ zu jeweils 300 Stück angeliefert, auf einen Förderrahmen gestellt, der für eine Grobjustierung sorgt, und dann mittels Hubwagen in den Palettenlader eingeführt. Ing. Herbert Poisinger meint dazu kurz und bündig: „Der Palettenlader funktioniert absolut problemlos. Er ist mit zwei Magazinsegmenten ausgestattet, wodurch wir jeweils auf eine Palette mit Platten für das 8er- und das 6er-Format zugreifen können.“

Um die Druckplatten ohne Beschädigung der Schicht von der Palette zum Plattenbelichter zu transportieren, hat sich Kodak bei dem Palettenlader einiges einfallen lassen. Nach der automatischen Zwischenpapierentnahme werden die Platten im Kantenbereich berührungslos vereinzelt, vom Stapel genommen und mit einem Förderschlitten sicher zum Plattenbelichter gebracht.

Die Plattenbebilderung erfolgt mit der KODAK Squarespot Bebilderungstechnologie, die man bereits bei den früher angeschafften Thermo-CTP-Systemen aufgrund ihrer hohen Qualität und konstanten Ergebnisse zu schätzen gelernt hat. Aus dieser Zeit sind die Mitarbeiter auch bestens mit dem KODAK Prinergy Connect Workflow System vertraut, das für die gestiegenen Anforderungen in der Druckvorstufe erweitert wurde. Die interne Registerstanzung, die Online-Verarbeitung, die Kennzeichnung und die Ablage der Platten auf fahrbaren Transportwagen komplettieren die beiden automatischen CTP-Fließstrecken. Eine Barcode-Kennzeichnung sorgt anhand der Maschinenbelegung für die richtige Zuordnung der Plattensätze zu den einzelnen Transportwagen. All dies geschieht ohne Eingriff des Operators. Die beiden CTP-Systeme werden pro Schicht von nur noch einem Mitarbeiter betreut. Auf eine Geisterschicht hat man bewusst verzichtet, um in allen Schichten dieselbe Produktionssicherheit zu erreichen. Die in der Druckformherstellung nicht mehr benötigten Mitarbeiter konnten in anderen Bereichen des Unternehmens weiterbeschäftigt werden.

„Mit der Leistung der beiden CTP-Systeme ist gewährleistet, dass unsere sechs Druckmaschinen kontinuierlich und mit einer entsprechend hohen Ausfallsicherheit mit Druckplatten versorgt werden“, so Richard Gerin. „Darüber hinaus erreichen wir einen extrem hohen Qualitätsstandard bei gleichzeitiger Wiederholbarkeit eines Auftrages sowie einen Automatisierungsgrad, der eine nahezu unbeaufsichtigte Druckplattenproduktion ermöglicht.“