Drucksaal

WKS bestellt zweites ContiwebVision System für Anlage in Wassenberg

Mittwoch 08. Juni 2016 - Bahnriss-Analysesystem ist von entscheidender Bedeutung zur Effizienzoptimierung

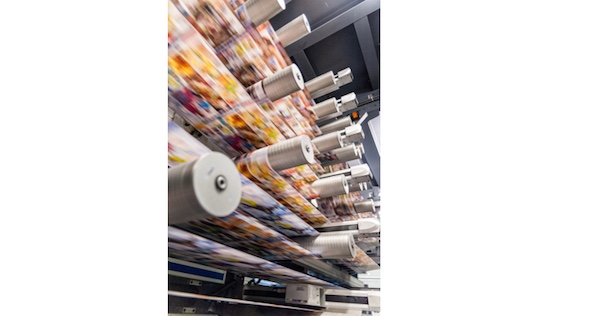

Eine der europaweit führenden Großdruckereien, die WKS Gruppe, hat die ContiwebVision Bahnabrissanalyse als entscheidende Komponente für ihre neueste Installation einer Anlage in Wassenberg in Nordwestdeutschland bestellt. Dieser Entscheidung ging die erfolgreiche Einführung des Systems bei einer nahezu identischen Druckanlage im Jahre 2013 voraus.

Holger Backes ist der Projektmanager für die gesamte Doppelrollen-Installation bei WKS und war zudem eine Schlüsselfigur bei der ursprünglichen Spezifikation im Jahre 2013. Er ist davon überzeugt, dass ContiwebVision die beste Technologie zur Bahnrisserkennung am derzeitigen Markt ist, und bestätigt, es sei die einzig sinnvolle Wahl für die Produktionsmengen in Wassenberg.

„Jede Rolle in unserer bestehenden Druckanlage misst 2.250 mm in der Breite, womit sie über die größte Seiten-Kapazität weltweit verfügt“ erklärt Backes. „Wir lassen die Druckmaschinen gleichzeitig mit bis zu 50.000 Umdrehungen pro Stunde in einen Falzapparat laufen, und jede Zylinderumdrehung nutzt 11,2 m² Papier. Bei Produktionen dieser Größenordnung müssen wir selbstverständlich sicherstellen, dass unseren Druckern die besten Kontrollmöglichkeiten zur Verfügung stehen. ContiwebVision erlaubt ihnen in Echtzeit zu sehen, was auf beiden Ebenen mit den Bahnen passiert, und die Ursache eines Abrisses präzise zu lokalisieren.“

Wenngleich diese Eindeutigkeit und Bedienerfreundlichkeit von grundlegender Bedeutung sind, ist es nicht das wichtigste Alleinstellungsmerkmal für WKS: „Andere Systeme können Ihnen sofort anzeigen, dass ein Bahnriss erfolgt ist, und einige informieren sie auch, wo er erfolgt ist; ContiwebVision ist das einzige System, das zusätzlich aussagen kann, weshalb es zum Bahnabriss kam und den Drucker informiert, wie er dergleichen in Zukunft verhindern kann“, kommentiert Backes. „Wenn man 560.000 m² Papier pro Stunde bedruckt und es durchschnittlich 45 Minuten dauert, bis die Druckmaschinen nach einem Stopp wieder laufen, ist diese Information Gold wert.“

Aus bis zu 50 Signalen von Kameras und Sensoren, die überall in der Druckanlage strategisch positioniert sind – vom Bahneinzug bis zum Rollenwechsler, einschließlich Papierabschlag- und Papierfangeinrichtung, Druckwerke, Trockner, Kühlwalzenstand, Wendestangen und Falzapparat bis hin zur Ausgabe – sammelt das ContiwebVision Bahnriss-Analysesystem in Wassenberg Daten zur lückenlosen Überwachung von Bahnkanten, Bahnspannung und Allgemeinzustand der Bahnen. Diese Informationen ermöglichen dem System die Bestimmung von Faktoren wie Zeit, Ort und Papiervarianten.

Bei der Erkennung kleiner Veränderungen der Bahnspannung, die auf einen Bahnriss hindeuten, korreliert das System sofort alle Daten und erstellt einen Bericht, der via VPN sowohl vor Ort als auch aus der Ferne eingesehen werden kann. Das ContiwebVision System in Wassenberg, nahe der niederländischen Grenze, ist mit dem Verwaltungshauptsitz von WKS verbunden, der sich in 100 km Entfernung in Essen befindet. Die nahtlose Verknüpfung sorgt dafür, dass leitende Angestellte in der Verwaltung sofort über jeden Bahnriss informiert werden. Wird ein Papierfehler ermittelt, schickt der Drucker mit nur einem Knopfdruck einen automatischen Bericht an die Buchhaltung, so dass innerhalb weniger Minuten eine Kompensationsanfrage an den Papierlieferanten rausgeht.

„Dieses Szenario ist in Wassenberg relativ selten“, räumt Holger Backes ein. „Wir drucken rund um die Uhr auf sehr leichten Papieren, normalerweise zwischen 40 und 65 g/m², so dass Bahnrisse üblicherweise eher aufgrund des Druckprozesses auftreten, wie zum Beispiel Farb-, Wasser- und Kleberansammlungen sowie Dehnung der Bahnen auf dem Weg durch die Maschine.

Dennoch haben sich die Informationen aus den ContiwebVision Berichten für uns als sehr wertvoll erwiesen“, fügt er hinzu. „Unsere 160-Seiten-Druckmaschine hier weist nun die wenigsten Bahnrisse von allen acht Druckmaschinen auf, die in Wassenberg und Essen in Betrieb sind. An unserem besten Tag hat die Druckmaschine 320 Tonnen Papier gedruckt, bei 24 Stunden ununterbrochener Betriebsdauer.“

Dieser Rekord sorgt laut Backes dafür, dass man der erneuten Investition in ein identisches Druckmaschinensystem gelassener entgegen sieht. Die neue Installation, die derzeit im Gange ist, soll im Winter 2016 abgeschlossen sein und mehr Werbebroschüren für Supermärkte und andere Einzelhändler produzieren. Wenn die neue Druckmaschine im vollen Einsatz ist, wird die Produktionsleistung in Wassenberg voraussichtlich von 4,2 Milliarden 16-seitigen A4-Drucksachen im Jahre 2015 auf 6 Milliarden im Jahre 2017 steigen.