CTP - Computer to Plate

Pawi setzt mit der Kodak Sonora Xtra Platte seine erfolgreiche Prozessfrei-Journey im Verpackungsdruck fort

Freitag 03. Dezember 2021 - Die Pawi Gruppe mit Hauptsitz in der Schweiz ist ein renommierter Hersteller von Verpackungen aus Karton und Papier, der seit vielen Jahrzehnten auf effiziente und umweltschonende Fertigungsprozesse setzt.

Das Leistungsangebot erstreckt sich vom Verpackungsdesign über die komplette Produktion von Verpackungen bis zu Lagerhaltung und Logistik. PAWI hat sich auf Verpackungslösungen für Lebensmittel mit den Schwerpunkten Backwaren, Schokolade/Pralinen sowie Snacks & Catering spezialisiert. Die Unternehmensgruppe mit 250 Beschäftigten besteht aus der PAWI Verpackungen AG und der Designagentur gleis 1 ag in Winterthur, Schweiz, sowie der PAWI Packaging GmbH in Singen, Deutschland.

PAWI produziert im Offset-, Flexo- und Digitaldruck. Bei Faltschachteln dominiert der Offset auf Bogendruckmaschinen im 3B-Format. Im Werk Winterthur ist eine Achtfarbenmaschine mit zwei Lackwerken und in Singen eine Sechsfarbenmaschine mit einem Lackwerk im Einsatz. Während in Singen ausschließlich migrationsarme, konventionell trocknende Druckfarben und wasserbasierte Lacke verwendet werden, läuft die Produktion in Winterthur nicht nur mit konventionell trocknenden Druckfarben, sondern zu einem Teil auch mit UV-härtenden Farben, die allesamt migrationsarm sind.

Prozessfreie Platten von Kodak + CTP-Automatisierung als Erfolgsformel

PAWI setzte bereits vor einigen Jahren ein Programm zur Vereinfachung und Beschleunigung der Offset-Druckformherstellung sowie zur Verbesserung von deren Nachhaltigkeit um. An den beiden Druckstandorten wurde die CTP-Plattenbebilderung vollständig automatisiert, zudem erfolgte der Wechsel von konventionellen Thermoplatten mit nasschemischer Verarbeitung zu prozessfreien KODAK SONORA Platten. Damit wurde PAWI zu einem Vorreiter des Einsatzes prozessfreier Platten im anspruchsvollen Offset-Kartonagendruck. Doch nicht nur das, diese Veränderungen machten es möglich, dass die Drucker ab sofort ihre benötigten Platten einfach und schnell selbst herstellen konnten. Dazu kamen Vorteile wie die Eliminierung von Plattenverarbeitungsanlagen, Einbrennöfen und des entsprechenden Verbrauchs von Verarbeitungschemie, Strom und Wasser. Zusätzlich profitiert das Unternehmen von Abfallreduzierung, dem Wegfall von Mess-, Kontroll- und Wartungsarbeiten, der schnelleren Bereitstellung von Platten für den Druck sowie weniger Makulatur und Produktionsunterbrechungen im Druck.

„Wir betrachten immer die gesamte Prozesskette unter der Fragestellung, wie wir unsere Produkte so herstellen können, dass sie im Endeffekt möglichst nachhaltig und umweltfreundlich sind. In diesem Zusammenhang war unser Umstieg auf die Prozessfrei-Technologie von Kodak eine folgerichtige Entscheidung“, sagt Alexander Honsel, Leiter strategische Projekte bei der PAWI Gruppe.

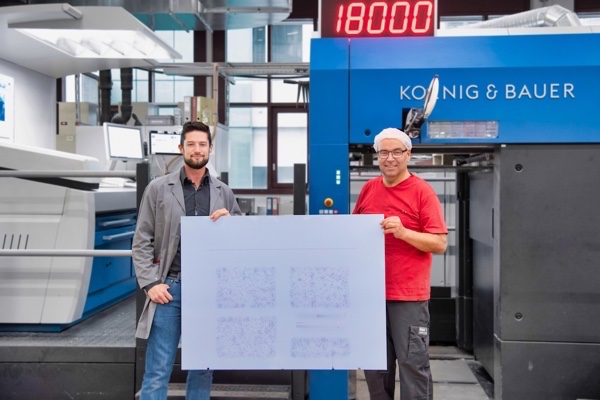

PAWI setzte die prozessfreie SONORA X Platte bereits seit Ende 2017 erfolgreich ein. Nachdem Kodak deren Nachfolgegeneration, die KODAK SONORA XTRA Platte, im Markt einführte, stellte PAWI die Produktion am Standort Singen im Januar 2021 auf die neue SONORA XTRA Platte um. In diesem Betrieb erfolgt die CTP-Bebilderung auf einem KODAK MAGNUS Q800 Plattenbelichter, den eine automatische Einzelkassetteneinheit (Single Cassette Unit, SCU) mit Platten versorgt.

SONORA XTRA Platte bringt lang ersehnte Fortschritte

„Der Übergang zu der neuen SONORA Generation verlief völlig reibungslos“, so Remo Fehr, Leiter Offsetdruck. „Für uns sind der enorm verbesserte Bildkontrast und das schnelle Freilaufen entscheidende Vorteile der SONORA XTRA Platte. Unsere Drucker sind glücklich, dass sie nun das Druckbild auf der bebilderten Platte sehr gut und bis in die Details erkennen können.“

„Wir haben auch festgestellt, dass wir bebilderte SONORA XTRA Platten bis zu fünf Tagen abgedeckt, d. h. ohne Lichteinfall, aufbewahren können, bevor wir sie in die Druckmaschine nehmen“, führt Remo Fehr weiter aus. „Normalerweise wollen wir mit bebilderten Platten innerhalb von einem oder zwei Tagen drucken, aber die Möglichkeit der längeren Lagerung gibt unseren Druckern mehr Spielraum für die Vorbereitung ihrer Platten.“

PAWI verwendet verschiedene Kartonqualitäten – SBS, FBB und WLC – für den Faltschachteldruck, wobei die Grammaturen zwischen 250 und 400 g/m2 liegen. Im Werk Winterthur, wo neben konventionell trocknenden Druckfarben auch UV-Farben verdruckt werden, erfolgte im August 2021 der Wechsel zur SONORA XTRA Platte. Mit dem UV-Druck ergeben sich besondere Herausforderungen hinsichtlich der Auflagenbeständigkeit der verwendeten Druckplatten. Gemäß ihren Spezifikationen erreicht die SONORA XTRA Platte sowohl im Verpackungsdruck mit normalen Farben als auch bei UV-Anwendungen eine Auflagenleistung von 100.000 Drucken. Von diesen Größenordnungen ist PAWI jedoch um einiges entfernt. „Der Trend zu kleineren Auflagen hält an. Die meisten Auflagen bewegen sich mittlerweile zwischen 5.000 und 60.000 Bogen.

„Smart drucken“ mit SONORA XTRA Platten

„Smart drucken“ wird bei PAWI ein Prozess genannt , der auch als „Drucken im erweiterten Farbraum“ oder „Drucken mit fester Farbpalette“ bezeichnet wird und den das Unternehmen energisch vorantreibt. Durch die Produktion mit CMYK plus drei zusätzlichen Farben, wie z. B. Orange, Grün und Blau, will PAWI vermehrt vom Faltschachteldruck mit speziellen Sonderfarben wegkommen. „Damit erreichen wir heute 94 % der Pantone-Farben, und wir konnten bereits 40 % unserer Offsetaufträge auf diesen Prozess umstellen“, erklärt Alexander Honsel. „Das Ziel ist dabei, Kosten zu senken, Rüstzeiten zu verkürzen, eine höhere, standardisierte Qualität zu erzielen, aber auch nachhaltiger zu produzieren, denn dadurch wird der Waschmittelbrauch sowie der Makulaturanfall stark reduziert.“

„Smart drucken“ wirkt sich auch auf die Druckplatten aus, wie Remo Fehr erklärt: „Der Plattenbedarf ist durch das 7-Farben-Verfahren natürlich höher. Aber diesen Mehrkosten stehen erhebliche Zeit- und Kosteneinsparungen beim Einrichten der Druckmaschinen gegenüber, und wir können die Aufträge schneller nacheinander produzieren.“

Die ersten vier Jahre mit prozessfreien SONORA Platten und den Umstieg auf die neue SONORA XTRA resümieren Alexander Honsel und Remo Fehr knapp und bündig: „Wir haben alles richtig gemacht.“